Druckluftaufbereitung – Trocknungsmethoden – Checkliste für den Prüfer

Prüfungs-Checkliste: Druckluftaufbereitung – Trocknungsmethoden

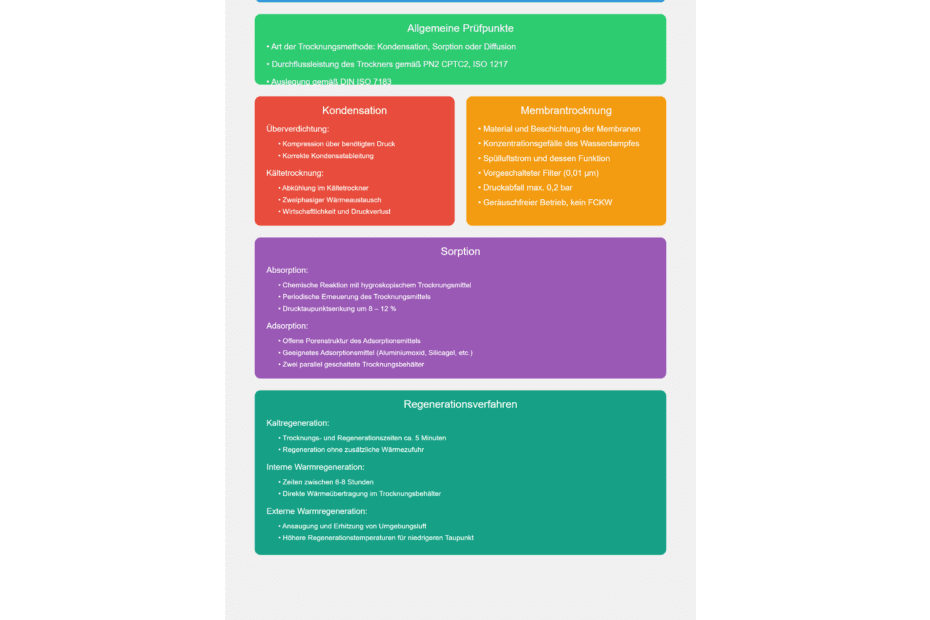

Prüfen Sie die Art der Trocknungsmethode:

- Kondensation

- Sorption

- Diffusion

Bei der Verwendung der Kondensation:

- Überprüfen Sie, ob der Taupunkt korrekt unterschritten wird

Bei der Verwendung der Sorption:

- Überprüfen Sie, ob der Feuchtigkeitsentzug korrekt durchgeführt wird

Bei der Verwendung der Diffusion:

- Überprüfen Sie, ob der Molekültransfer korrekt stattfindet

Überprüfen Sie die Durchflussleistung des Trockners:

- Vergewissern Sie sich, dass sie sich auf den Ansaugzustand der Luft bei der Verdichtung durch einen Kompressor nach PN2 CPTC2, ISO 1217 (DIN 1945 Teil 1) bezieht

Überprüfen Sie, ob der Trockner gemäß DIN ISO 7183 auf bestimmte Betriebsbedingungen ausgelegt ist

Kondensation durch Überverdichtung:

- Prüfen Sie, ob die Luft weit über den benötigten Druck hinaus komprimiert wird

- Stellen Sie sicher, dass das Kondensat korrekt abgeleitet wird

- Prüfen Sie, ob die relative Feuchte und der Drucktaupunkt beim Entspannen der Druckluft sinken

- Überprüfen Sie die Wirtschaftlichkeit bei kleinen Ausgangsmengen und den hohen Energieverbrauch

Kondensation durch Kältetrocknung:

- Prüfen Sie, ob die Druckluft in einem Kältetrockner korrekt abgekühlt wird

- Stellen Sie sicher, dass der Wasserdampf in der Druckluft als Kondensat ausgeschieden wird

- Überprüfen Sie die Kältetrocknung in zwei Phasen: die Luft-Luft-Wärmeaustauschphase und die Kältemittel-Luft-Wärmeaustauschphase

- Stellen Sie sicher, dass das ausgefallene Kondensat vor der Wiedererwärmung in der ersten Kühlphase abgeleitet wird

- Prüfen Sie die hohe Wirtschaftlichkeit, die Abscheidung von Fremdstoffen und den geringen Druckverlust im Trockner

Prüfungs-Checkliste: Druckluftaufbereitung – Trocknungsmethoden

Prüfen Sie die Membrantrocknung:

- Überprüfen Sie das Material und die Beschichtung der Hohlfasermembranen im Membrantrockner

- Prüfen Sie, ob die feuchte Druckluft das Innere der Hohlfasern korrekt durchströmt

- Stellen Sie sicher, dass ein Konzentrationsgefälle des Wasserdampfes zwischen dem Inneren und dem Äußeren der Hohlfaser vorhanden ist

- Prüfen Sie, ob ein Spülluftstrom vom Hauptvolumenstrom des Kompressors abgezweigt und entspannt wird

- Stellen Sie sicher, dass der trockene Spülluftstrom die Hohlfasern umfließt und für das nötige Konzentrationsgefälle des Wasserdampfes sorgt

- Prüfen Sie, ob der Spülluftstrom ungefiltert ins Freie entweichen kann

Überprüfen Sie die Eigenschaften der Membrantrocknung:

- Stellen Sie sicher, dass dem Membrantrockner immer ein Filter vorgeschaltet ist, der Partikel bis zu einer Größe von 0,01 μm ausfiltert

- Überprüfen Sie, ob der Druckabfall durch den Trockner bei max. 0,2 bar liegt

- Prüfen Sie die kompakte Bauweise des Trockners und dessen Installation als Teilstück der Rohrleitung

- Stellen Sie sicher, dass keine beweglichen Teile im Trockner vorhanden sind

- Prüfen Sie, ob der Trockner geräuschfrei ist und kein FCKW verwendet

Prüfen Sie die Sorption durch Absorption:

- Überprüfen Sie, ob der Wasserdampf durch eine chemische Reaktion mit einem hygroskopischen Trocknungsmittel ausgeschieden wird

- Prüfen Sie, ob eine periodische Erneuerung des Trocknungsmittels erfolgt

- Unterscheiden Sie die verschiedenen Trocknungsmitteltypen: löslich, fest und flüssig

Überprüfen Sie die Funktionsweise der Absorption:

- Stellen Sie sicher, dass die Druckluft von unten nach oben durch ein Trocknungsmittelbett fließt

- Überprüfen Sie, ob ein Ableiter das anfallende Kondensat aus einem Bodenbehälter abführt

- Prüfen Sie, ob der Drucktaupunkt um 8 – 12 % gesenkt wird

Überprüfen Sie die Eigenschaften der Absorption:

- Prüfen Sie, ob die Eintrittstemperatur niedrig ist

- Überprüfen Sie die korrosive Wirkung der Trocknungsmittel

- Stellen Sie sicher, dass keine Zufuhr von Fremdenergie vorhanden ist

Allgemein

- Prüfen Sie, ob das Adsorptionsmittel eine offene Porenstruktur und eine große innere Oberfläche aufweist.

- Stellen Sie sicher, dass das geeignete Adsorptionsmittel (Aluminiumoxid, Silicagel, Aktivkohle oder Molekularsiebe) basierend auf dem Regenerationsverfahren ausgewählt wurde.

- Prüfen Sie, ob zwei parallel geschaltete Trocknungsbehälter vorhanden sind.

- Prüfen Sie die Anlage auf die korrekte Vorfilterung der Eintrittsluft und Nachfilterung der getrockneten Druckluft.

- Vergewissern Sie sich, dass Trocknungsmittel, das aus dem Trocknungsbehälter mitgerissen wurde, wieder aus der Druckluft ausgefiltert wird.

Kaltregeneration

- Prüfen Sie, ob die Trocknungs- und Regenerationszeiten ca. 5 Minuten betragen.

- Vergewissern Sie sich, dass die Regeneration ohne zusätzliche Wärmezufuhr erfolgt.

- Überprüfen Sie, ob die Regenerationsluft dem Druckluftsystem entnommen und nicht weiter genutzt wird.

- Prüfen Sie, ob der Prozentsatz der Regenerationsluft an der Liefermenge des Kompressors bei höherem Verdichtungsenddruck sinkt.

Interne Warmregeneration

- Überprüfen Sie, ob die Trocknungs- und Regenerierungszeiten zwischen 6-8 Stunden liegen.

- Prüfen Sie, ob die Wärme direkt von einer Heizung im Trocknungsbehälter auf das Adsorptionsmittel übertragen wird.

- Stellen Sie sicher, dass wenig getrocknete Druckluft benötigt wird, um den Trockner zu regenerieren.

Externe Warmregeneration

- Prüfen Sie, ob die Umgebungsluft durch ein Gebläse angesaugt und in einem Heizregister erhitzt wird.

- Überprüfen Sie, ob höhere Regenerationstemperaturen einen niedrigeren Drucktaupunkt ermöglichen.

- Prüfen Sie, ob die Regenerationsluft nur zu einem kleinen Teil aus dem Druckluftsystem entnommen wird.

Vakuumregeneration

- Überprüfen Sie, ob Umgebungsluft mit Unterdruck durch den Trocknungsbehälter gesaugt wird.

- Prüfen Sie, ob keine Druckluft zur Regeneration aus dem System entnommen wird.

- Stellen Sie sicher, dass die thermische Belastung des Trockenmittels gering ist und damit hohe Standzeiten des Trockenmittels gewährleistet sind.

- Vergewissern Sie sich, dass Energieeinsparungen durch niedrigere Regenerationstemperaturen erzielt werden.

Wir führen Messungen in Autoklaven im industriellen Maßstab durch, validieren Pasteurisierungs- und Sterilisierungsprozesse von Produkten (Lebensmittel, Tiernahrung). Wir können für Ihr Unternehmen folgende Prüfungen durchführen:

- Temperaturverteilung und Bestimmung der kalten Stelle im Autoklaven

- Druck im Autoklaven

- Druckunterschied zwischen der Autoklavenkammer und dem Inneren der Verpackung

- Wärmeeindringung in die Verpackung, Messung des F0-Wertes

Diese Checkliste bietet einen umfassenden Überblick über die verschiedenen Trocknungsmethoden in der Druckluftaufbereitung. Es ist beeindruckend, wie detailliert auf die einzelnen Verfahren wie Kondensation, Sorption und Diffusion eingegangen wird. Besonders wertvoll finde ich die spezifischen Prüfpunkte für jede Methode.

Ein sehr informativer Artikel! Ich finde es gut, dass sowohl auf die technischen Details als auch auf die Wirtschaftlichkeit der verschiedenen Trocknungsmethoden eingegangen wird. Die Erklärungen zur Membrantrocknung und den verschiedenen Regenerationsverfahren bei der Adsorptionstrocknung sind besonders hilfreich.

Ein sehr guter und umfassender Überblick über die Trocknungsmethoden in der Druckluftaufbereitung. Die Checkliste deckt alle wichtigen Aspekte ab, von der Kondensation durch Überverdichtung bis hin zur Vakuumregeneration bei der Adsorptionstrocknung. Besonders wertvoll finde ich die Informationen zu den spezifischen Vor- und Nachteilen jeder Methode. Es wäre interessant, mehr über moderne, automatisierte Systeme zur Überwachung und Steuerung der Trocknungsprozesse zu erfahren. Möglicherweise gibt es hier Entwicklungen im Bereich der Sensorik oder der Datenanalyse, die in Zukunft eine noch effizientere und zuverlässigere Druckluftaufbereitung ermöglichen könnten. Insgesamt ein sehr hilfreicher Artikel, der sicherlich vielen Fachleuten als wertvolle Ressource dienen wird.

Als Ingenieur im Bereich der Drucklufttechnik kann ich bestätigen, wie wichtig eine gründliche Prüfung der Trocknungssysteme ist. Die Checkliste deckt alle wichtigen Aspekte ab und bietet eine hervorragende Orientierung für Prüfer und Anlagenbetreiber. Ich würde noch empfehlen, die Ergebnisse der Prüfungen digital zu dokumentieren, um Trends und Veränderungen über die Zeit besser nachverfolgen zu können.

Die Checkliste ist nicht nur für Prüfer nützlich, sondern auch für Anlagenbetreiber, die ihre Systeme optimieren möchten. Es wäre interessant zu erfahren, welche Innovationen es in diesem Bereich gibt, insbesondere im Hinblick auf energieeffizientere Trocknungsmethoden.