PRÜFUNGEN DER DRUCKLUFTQUALITÄT

Wir prüfen die Qualität der Druckluft auf folgende Parameter:

- Partikelgehalt,

- Wassergehalt / Drucktaupunkt,

- Öl-Aerosol-Gehalt,

- Bakterien-, Hefe- und Schimmelpilzgehalt.

Die Messungen führen wir an folgenden Tagen durch: Donnerstag-Freitag (in ganz Deutschland)

Die Zeit, die für die Messungen an einem Messpunkt benötigt wird: 40-60 Minuten

Anfragen und Bestellungen: labor@qualifizierung-validierung.de

ISO 8573-1 ist eine weithin anerkannte Norm zur Beurteilung der Qualität von Druckluft aufgrund des Gehalts an drei Verunreinigungen: Partikel, Wasser und Öl. Probenahmemethoden und die Messungen selbst werden in den nachfolgenden Abschnitten der ISO-Norm 8573 (-2, -3, -4) ausführlich beschrieben. Ihre Anwendung ist obligatorisch, wenn die erzielten Messergebnisse mit den in der ISO 8573-1 beschriebenen Reinheitsklassen für Druckluft verglichen werden sollen. In einigen Branchen wird die Qualität der Druckluft auch auf mikrobiologische Verunreinigungen geprüft, wobei diese Prüfungen nicht die Grundlage für die Klassifizierung der Druckluftreinheit nach ISO 8573-1 bilden, sondern ergänzen sie nur.

Druckluftqualitätsprüfungen werden in der Regel für solche Teile der Anlage durchgeführt, in denen die Druckluft:

– direkt mit dem Produkt/Material in Berührung kommt (Lebensmittel, Kosmetika, Arzneimittel, Medizinprodukte [eng. medical devices]),

– mit kontaminationsempfindlichen Geräten (Laborgeräte, optische Systeme, Laser) verbunden ist,

– in die Umwelt freigesetzt wird und zur Steigerung der Partikelzahl im Reinraum [eng. cleanroom] beiträgt.

Die Klassifizierung der Druckluftqualität erfolgt üblicherweise an Messstellen, die sich in den letzten Abschnitten des Druckluftverteilungssystems befinden. Manchmal werden zusätzliche Proben im Kompressorraum entnommen, jedoch immer nach der Druckluftaufbereitungsanlage (nach den Filtern). Durch die Prüfung der Druckluftqualität an 3-4 Messstellen kann in der Regel bereits eine zuverlässige Beurteilung der Druckluftqualität vorgenommen werden. Zur Prüfung von Druckluft nach ISO 8573-1 ist der Anschluss an ein Drucksystem erforderlich. Es ist nicht möglich, die Druckluftqualität des in die Umgebung abgegebenen Gases zu überprüfen (siehe unten erforderliche Anschlussarten auf der Anlagenseite).

In der Regel beginnt die Testphase neuer Druckluftinstallationen mit intensiven Untersuchungen im ersten Monat der Nutzung. Hierbei werden üblicherweise drei Tests zu verschiedenen Tagen durchgeführt, um eine anfängliche Bestandsaufnahme der Luftqualität sicherzustellen und eventuelle Unregelmäßigkeiten frühzeitig zu identifizieren. Nach dieser ersten intensiven Testphase schließt sich eine jährliche Überprüfung über die nächsten drei Jahre an. Diese jährlichen Tests dienen dazu, die Konstanz der Luftqualität zu überwachen und sicherzustellen, dass die Installation weiterhin den in der ISO 8573-1 festgelegten Reinheitsklassen entspricht. Falls nach drei Jahren Nutzung die bisherigen Testergebnisse stets innerhalb der akzeptierten Kriterien lagen, kann das Prüfintervall auf eine zweijährige Basis ausgedehnt werden.

Gehalt an Partikeln

Eine mangelhafte Druckluftqualität mit hohem Partikelgehalt kann erhebliche negative Auswirkungen auf Produktionsprozesse und Endprodukte haben. Zunächst kann es zu erhöhtem Verschleiß und vorzeitigem Ausfall von pneumatischen Komponenten und Werkzeugen kommen, was zu ungeplanten Stillstandzeiten und erhöhten Wartungskosten führt. In der Lebensmittel-, Kosmetik-, Pharma- und Elektronikindustrie besteht die Gefahr von Produktverunreinigungen oder schwerwiegenden Mängeln an den fertigen Produkten.

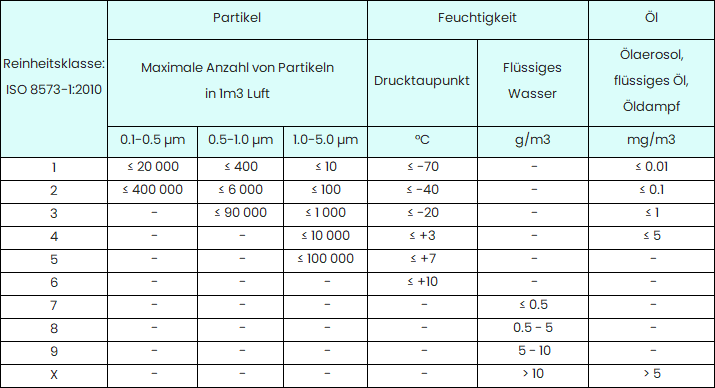

Die Messung der Partikelanzahl erfolgt mit einem tragbaren Laserpartikelzähler, der Partikel bis zu einer Größe von 0,1 µm gleichzeitig in vier Größenbereichenmessen kann: 0,1 – 0,5 µm, 0,5 – 1,0 µm, 1,0 – 5,0 µm und >5,0 µm. Damit ist es unter anderem möglich, die Druckluftqualitätsklasse nach den Anforderungen der ISO 8573-1 zu bestimmen sowie die Messergebnisse mit den Anforderungen von GMP, ISO 14644-1 oder SEMI 49.8 in Beziehung zu setzen. Die ISO8573-4:2019 beschreibt die Messmethodik im Detail – die Ausrüstung für die Probenahme, die Parameter für die eigentliche Messung. Damit die Anzahl der in der Druckluft vorhandenen Partikel in eine bestimmte Druckluftqualitätsklasse (Klasse 1, 2, 3 usw. gemäß ISO 8573-1) eingeordnet werden kann, müssen die Partikel, in jedem der drei definierten Partikelgrößenbereiche, die in der folgenden Tabelle angegebenen Anforderungen erfüllen.

Wassergehalt (Drucktaupunkt)

Das Vorhandensein von Feuchtigkeit in der Druckluft ist bei den meisten Systemen unerwünscht, weil das Kondenswasser in der Anlage zu folgenden Problemen führen kann:

- Ausfall von Komponenten des Druckluftsystems,

- Schäden an Prozessausrüstung, die mit Druckluft betrieben wird,

- Druckabfall im System,

- Verunreinigung von Rohstoffen, Halbfabrikaten und Fertigerzeugnissen (Wasser, Oxidations-/Korrosionsprodukte aus der Anlage, Mikroorganismen, die in der Anlage mit freiem Wasser Wachstumsbedingungen vorfinden).

Die Feuchtigkeit von Druckluft wird durch den Parameter Drucktaupunkt (eng. Pressure Dew Point) ausgedrückt. ISO 8573-1 definiert Akzeptanzkriterien für die Feuchtigkeit einzelner Druckluftklassen genau auf der Basis des Parameters Drucktaupunkt.

Gehalt an Ölaerosolen

Der Ölgehalt der Druckluft ist neben dem Wasser- und Partikelgehalt ein wichtiger Parameter zur Charakterisierung der Druckluftqualität. ISO 8573-2 beschreibt die Methoden zur Entnahme von Druckluftproben, weist auf Elemente zum angemessenen Schutz der Proben während des Transports zum Labor hin und beschreibt Prüfmethoden zur Analyse des Ölaerosolgehalts in der Druckluft. Der daraus resultierende Ölaerosolgehalt wird zur Beurteilung der Druckluftqualität herangezogen – am häufigsten zur Bestimmung der so genannten ISO 8573-1 Druckluftqualitätsklasse.

Die Bestimmung des Ölgehalts der Druckluft ist aus analytischer Sicht ein recht komplexes Problem. Die ISO 8573-1 besagt, dass der Gesamtölgehalt der Druckluft aus Öl in flüssiger Form, Öl in Aerosolform und Öldampf zusammengesetzt ist. Um die sogenannte Druckluftqualitätsklasse in Bezug auf den Ölgehalt zu bestimmen, sollte der Gesamtölgehalt, der sich aus der Summe der aufgeführten Ölfraktionen ergibt, berücksichtigt werden. Da das Öl in Aerosolform den größten Teil des Ölgehalts in Druckluftfiltern (grob, fein, extrafein/Kohle) ausmacht, ist es üblich, den Aerosolgehalt des Öls bei der Überwachung der Druckluftqualität zu messen.

In unserem Unternehmen verwenden wir ein Probenahmesystem nach ISO-Methode 8573-2 Punkt B1 – das Ölaerosol wird auf einen Glasfaserfilter gesaugt und anschließend im Labor mittels FTIR-Technik untersucht. Die niedrige Ölbestimmungsgrenze dieser Methode ermöglicht die Beurteilung der Druckluftqualität auch dann, wenn die Druckluftqualitätsklasse 1 nach ISO 8573-1 zu erwarten ist.

Ich verwende einen ölfreien Kompressor – ist es sinnvoll, die Druckluft auf den Ölgehalt zu testen?

Es gibt drei Quellen von Öl in der Druckluft: Aerosole und Öldämpfe, die in der zur Drucklufterzeugung aus der Umwelt entnommenen Luft enthalten sind, Öl aus dem Kompressor (bei Ölkompressoren), vorhandene Ölverschmutzungen an den Innenflächen des Druckluftverteilungssystems (Rohrleitungen, Ventile usw.). In vielen Branchen (z. B. Lebensmittel, Kosmetika, Pharmazie) wird Öl aus der Druckluft als potenzielle Quelle der Produktkontamination angesehen, und die geltenden Rechtsvorschriften oder die vom Hersteller eingeführten freiwilligen Qualitätsmanagementsysteme (z. B. BRC, IFS) schreiben die Einführung geeigneter Risikomanagementmethoden für die Kontamination durch Druckluft vor. Im Falle von ölfreien Kompressoren ist es möglich, dass die Ergebnisse einer Prüfung des Ölgehalts eines Druckluftsystems, über die der Hersteller verfügt, ein Argument dafür sind, die Häufigkeit der Prüfungen in der Zukunft deutlich zu reduzieren oder die Anzahl der Druckluftprüfpunkte für den Ölgehalt zu verringern. Es ist jedoch schwierig, daraus den Schluss zu ziehen, dass keine besondere Gefährdung besteht, wenn man keine eigenen diesbezüglichen Prüfergebnisse für die eigene Anlage hat.

Mikrobiologische Prüfung von Druckluft

Die mikrobiologische Prüfung von Druckluft hilft bei der Durchführung von Bewertung der mikrobiologischen Risiken, die mit dem Umgang von Druckluft in Kontakt mit Produkten verbunden sind, die unter besonderen hygienischen Bedingungen herzustellen sind – in der Lebensmittel-, Kosmetik-, Pharma- und Medizinprodukteindustrie.

Die mikrobiologische Prüfung von Druckluft wird in ISO 8573-7 „Compressed air — Part 7: Test method for viable microbiological contaminant content” behandelt. Die Prüfung besteht in dem Anschluss eines Probenahmesystems an das Druckluftsystem, der Entnahme einer Luftprobe in eine Petrischale, die ein mikrobiologisches Medium enthält, und der Bebrütung unter Laborbedingungen.

Nach ISO 8573-1 wird der Gehalt an Bakterien, Hefen und Schimmelpilzen in der Druckluft nicht zur grundsätzlichen Klassifizierung der Druckluftreinheit herangezogen, sondern ergänzt diese. Die Druckluftqualität ist in erster Linie anhand von drei weiteren Parametern – Partikelgehalt, Wassergehalt und Ölgehalt – zu beurteilen, und nur für diese drei Parameter definiert die ISO 8573-1 Druckluft-Reinheitsklassen und entsprechende Grenzwerte.

Da mit abnehmendem Wassergehalt der Druckluft das Risiko von Wachstum der Mikroorganismen im Druckluftsystem abnimmt, ist es in vielen Fällen möglich, eine Bewertung des Risikos von Wachstum der Mikroorganismen auf der Grundlage einer Bewertung des Parameters Drucktaupunkt durchzuführen.

ISO 8573-1 legt daher keine Grenzwerte für Mikroorganismen in der Druckluft fest, sondern fordert lediglich, dass die Ergebnisse von Bakterien, Hefen und Schimmelpilzen zusätzlich zur grundsätzlichen Klassifizierung der Druckluftreinheit in Form der angegebenen Koloniezahl pro Kubikmeter Luft (KBE/m3) angegeben werden.

ISO 8573-1: Grenzwerte

GEPRÜFTE PARAMETER

PARTIKEL

Messmethode: ISO 8573-4:2019

Messbereich: Messung von Partikeln im Bereich 0,1 - 0,5 µm (Klassen 1-7 nach ISO 8573-1)

Messausrüstung: Laser-Partikelzähler

WASSER

Messmethode: ISO 8573-3:2010

Messbereich: –70 … +30°C td

Messunsicherheit: ±2°C

Messausrüstung: Drucktaupunktmessgerät

ÖL-AEROSOL

Messmethode: ISO 8573-2:2007

Messbereich: 0,003 – 2mg/1m3

Messunsicherheit: ±10%

Messausrüstung: Filtrationskit, FTIR

MIKROBIOLOGIE

Messmethode: ISO 8573-7:2003

Geprüfte Parameter: Gehalt an Bakterien, Hefen, Schimmelpilzen in 1 m3 Luft

Messausrüstung: Druckluftprüfgerät, Anzucht der Kolonien in Petrischalen

TECHNISCHE ANFORDERUNEN

ÜBERPRÜFEN SIE, BEVOR SIE EINE BESTELLUNG AUFGEBEN

KUNDENSEITIGE ANSCHLÜSSE

Schnellkupplung DN 7.2

Gewindekupplung 1/2' oder 3/8' (Innengewinde)

Leitung 6, 8, 10, 12 oder 16mm (Außendurchmesser)

ANLAGEDRUCK

Maximal 7,3 bar

UMGEBUNGSTEMPERATUR

Minimum 10°C

LAGE DER MESSSTELLE

1 Gereinigte Druckluft

Die Partikelzahl kann nur in Gas gemessen werden, das auf den Filtern gereinigt wurde. Es ist nicht möglich, vor den Filtern zu messen.

2. Leicht zugänglicher Raum

Die Messgeräte sind stoßempfindlich und wiegen mehr als 20 kg, weshalb sie z. B. nicht auf einer Leiter, auf Tanks usw. getragen werden dürfen.

ZEIT DER PROBENAHME

Die Durchführung der Testreihe an einer Messstelle dauert etwa 45-60 Minuten.

BERICHTERSTATTUNG

AUF DEUTSCH

UND ENGLISCH

Standardmäßig erstellen wir den Bericht in einer zweisprachigen Version: Deutsch-Englisch.

IM EINKLANG MIT DEN

GMP-GRUNDSÄTZEN

Der Bericht enthält u. a. die Angaben zu den verwendeten Geräten und der an den Prüfungen beteiligten Personen.

ELEKTRONISCHE

ÜBERMITTLUNG

Der Bericht wird in elektronischer Form

(PDF-Dokument) übermittelt.

IN DER REGEL INNERHALB

VON 14-21 TAGEN FERTIG

In der Regel wird der Bericht innerhalb von 14 Tagen

(maximal 21 Tagen) nach der Messung übermittelt.

DIESE KUNDEN HABEN UNS BEREITS VERTRAUT

PREISLISTE

Möchten Sie schnell die Kosten für die Durchführung von Messungen abschätzen?

In der Preisliste finden Sie:

– Informationen über die von uns durchgeführten Messungen

– Preise der Untersuchungen

EIN GENAUES ANGEBOT ANFORDERN

Folgen der Verwendung von Druckluft mit hohem Partikelgehalt

Die Verwendung von Druckluft mit einer hohen Anzahl von Feststoffpartikeln kann erhebliche negative Auswirkungen auf Produktionsprozesse, Produktqualität und Anlageneffizienz haben. Eine mangelhafte Druckluftqualität kann zu verschiedenen Problemen führen:

- Produktkontamination: In sensiblen Branchen kann eine unzureichende Druckluftqualität zur direkten Verunreinigung von Produkten führen.

- Erhöhter Verschleiß: Partikel in der Druckluft können zu verstärktem Verschleiß an Komponenten führen, was häufigere Wartungen erforderlich macht.

- Verstopfung von Düsen und Ventilen: Feine Öffnungen können durch Partikel verstopft werden, was Funktionsstörungen verursacht.

- Beeinträchtigung von Mess- und Regelungssystemen: Empfindliche Geräte können durch Partikel in ihrer Funktion beeinträchtigt werden.

- Erhöhte Energiekosten: Systeme mit schlechter Druckluftqualität arbeiten oft ineffizienter, was zu steigenden Betriebskosten führt.

- Qualitätsmängel bei Oberflächenbehandlungen: Partikel können zu Oberflächenfehlern führen, die Nacharbeiten erfordern.

- Kontamination von Reinräumen: Verunreinigte Druckluft kann die Reinraumumgebung kompromittieren.

- Nichterfüllung von Standards: Viele Branchen haben strenge Anforderungen an die Druckluftqualität nach ISO 8573-1. Die Nichteinhaltung kann zu Problemen bei Audits führen.

- Erhöhtes Risiko von Produktionsunterbrechungen: Durch verstärkte Wartungsanforderungen kann es zu ungeplanten Ausfällen kommen.

- Langfristige Schäden am Druckluftsystem: Eine kontinuierliche Belastung durch Partikel kann zu irreversiblen Schäden führen.

Um diese Risiken zu minimieren, ist ein effektives Management der Druckluftqualität entscheidend. Dies umfasst regelmäßige Druckluftqualität Messungen, den Einsatz geeigneter Filtrationssysteme und präventive Wartungsmaßnahmen. Eine kontinuierliche Überwachung und Verbesserung der Druckluftqualität nach ISO 8573-1 trägt wesentlich zur Sicherung der Produktqualität, Anlageneffizienz und Betriebskontinuität bei.

Die Implementierung eines umfassenden Programms zur Druckluftqualität Messung ermöglicht es Unternehmen, potenzielle Probleme frühzeitig zu erkennen und zu beheben. Durch regelmäßige Überprüfungen der Druckluftqualität können Instandhaltungs- und Qualitätsexperten sicherstellen, dass die Druckluftqualität nach ISO 8573-1 den spezifischen Anforderungen ihrer Prozesse entspricht und somit die Produktionseffizienz und -qualität optimiert wird.

Druckluftqualität Messgeräte

Druckluftqualität Messgeräte spielen eine entscheidende Rolle bei der Überwachung und Sicherstellung der Qualität von Druckluftsystemen in industriellen Anwendungen. Diese Geräte sind darauf ausgelegt, verschiedene Parameter der Druckluft zu messen und zu analysieren, um die Einhaltung der Normen wie ISO 8573-1 zu gewährleisten. Druckluftqualität Messgeräte kann mehrere Faktoren erfassen: Partikelgehalt, Feuchte und Ölgehalt. Zur Partikelmessung werden oft Laserpartikelzähler eingesetzt, die Partikel in verschiedenen Größenklassen detektieren können. Für die Feuchtemessung kommen meist kapazitive Sensoren zum Einsatz, während der Ölgehalt durch spezielle Sensoren oder Probenahmetechniken ermittelt wird. Moderne Messgeräte sind oft tragbar und mit digitalen Anzeigen ausgestattet, die eine sofortige Auswertung der Messergebnisse ermöglichen. Einige Modelle bieten auch die Möglichkeit zur Datenspeicherung und -übertragung, was eine langfristige Analyse und Dokumentation der Druckluftqualität erleichtert. Bei der Auswahl eines geeigneten Messgeräts sollten Faktoren wie Messgenauigkeit, Messbereich, Kalibrierungsintervalle und Kompatibilität mit bestehenden Systemen berücksichtigt werden.

Druckluftqualität Messung

Die Messung der Druckluftqualität ist ein wesentlicher Bestandteil der Qualitätssicherung in vielen industriellen Prozessen. Die Durchführung einer umfassenden Druckluftqualitätsmessung erfordert spezielle Messgeräte und fachkundiges Personal. Je nach Anzahl der zu untersuchenden Parameter dauert eine Messung an einem einzelnen Messpunkt in der Regel etwa 40 bis 60 Minuten. Diese Zeitspanne ermöglicht es, genaue und repräsentative Daten zu erheben, die für eine zuverlässige Beurteilung der Druckluftqualität erforderlich sind.

Was bedeutet Druckluftqualität 1:4:1?

Die Druckluftqualität 1.4.1 bezieht sich auf die Klassifizierung nach der Norm ISO 8573-1, die den Reinheitsgrad von Druckluft definiert. Diese Norm legt Standards für drei Hauptverunreinigungen fest: Feststoffpartikel, Wasser und Öl.

Bei der Interpretation der Klasse 1.4.1 steht jede Ziffer für einen spezifischen Verunreinigungstyp:

Die erste Ziffer (1) bezieht sich auf Feststoffpartikel. Klasse 1 bedeutet, dass pro Kubikmeter Druckluft maximal 20.000 Partikel mit einer Größe von 0,1-0,5 µm, 400 Partikel mit 0,5-1 µm und 10 Partikel mit 1-5 µm erlaubt sind.

Die zweite Ziffer (4) steht für den Wassergehalt. Klasse 4 erlaubt einen Drucktaupunkt von +3°C, was einem maximalen Wassergehalt von etwa 6 g/m³ entspricht.

Die dritte Ziffer (1) bezieht sich auf den Ölgehalt. Klasse 1 bedeutet, dass der maximale Ölgehalt (einschließlich Flüssigöl, Ölaerosl und Öldampf) 0,01 mg/m³ nicht überschreiten darf.

Diese Klassifizierung 1.4.1 wird häufig in Industriebereichen verwendet, die eine hohe Reinheit der Druckluft erfordern, aber keine extrem trockene Luft benötigen. Sie bietet eine gute Balance zwischen Partikel- und Ölreinheit bei moderaten Anforderungen an die Luftfeuchtigkeit. Diese Qualitätsstufe ist geeignet für viele Anwendungen in der Lebensmittel-, Getränke- und Pharmaindustrie sowie für bestimmte Fertigungsprozesse, bei denen Verunreinigungen streng kontrolliert werden müssen.