[ISO 8573] 671 Punkte, die während des Audits eines Druckluftprüfprogramms nach ISO 8573-1 zu überprüfen sind

Druckluft spielt in vielen Industrien eine entscheidende Rolle. Von der Lebensmittelverarbeitung bis zur Elektronikfertigung, die Qualität der Druckluft kann erhebliche Auswirkungen auf Produkte, Prozesse und sogar die Sicherheit von Mitarbeitern haben. Um sicherzustellen, dass Druckluft von höchster Qualität ist, wurden Normen eingeführt. Eine der führenden Normreihen in diesem Bereich ist die ISO 8573. Die ISO 8573-Normenreihe legt die Anforderungen für die Reinheit von Druckluft fest und definiert dazu Reinheitsklassen. Diese international anerkannten Normen bieten Unternehmen einen Leitfaden zur Qualitätsmessung und -sicherung ihrer Druckluft.

Die Normenreihe ISO 8573 besteht aus neun Normen:

- ISO 8573 Teil 1: Verunreinigungen und Reinheitsklassen

- ISO 8573 Teil 2: Prüfverfahren für Ölaerosolgehalt

- ISO 8573 Teil 3: Prüfverfahren zur Messung der Luftfeuchtigkeit

- ISO 8573 Teil 4: Prüfverfahren für Festpartikelgehalt

- ISO 8573 Teil 5: Prüfverfahren für Öldampf- und organische Lösungsmittelgehalt

- ISO 8573 Teil 6: Prüfverfahren für gasförmigen Verunreinigungsgehalt

- ISO 8573 Teil 7: Prüfverfahren für lebende mikrobiologische Verunreinigungsgehalt

- ISO 8573 Teil 8: Prüfverfahren für Festpartikelgehalt nach Massenkonzentration

- ISO 8573 Teil 9: Prüfverfahren für flüssigen Wassergehalt

ISO 8573: Allgemeine Anforderungen

In ISO 8573-1 werden verschiedene Arten von Verunreinigungen identifiziert, die in Druckluftsystemen auftreten können. Dazu gehören feste Partikel, Wasserdampf und Öle. Jeder dieser Verunreinigungstypen kann den Prozess beeinträchtigen, für den die Druckluft verwendet wird.

Bei der Erstellung eines Programms zur Kontrolle der Druckluftqualität gemäß der Norm ISO 8573 ist es wichtig, dass Sie sich mit allen Teilen der Norm ISO 8573 vertraut machen und jeden der oben genannten Schadstoffe in Ihren Prüfplan aufnehmen.

- Wurden die Kontaminanten und Reinheitsklassen gemäß ISO 8573 Teil 1 geprüft?

- Wie wurde der Öl-Aerosol-Gehalt gemäß ISO 8573 Teil 2 getestet?

- Wurden die Testmethoden für die Messung der Feuchtigkeit nach ISO 8573 Teil 3 angewendet?

- Welche Testmethoden wurden für den Festpartikelgehalt gemäß ISO 8573 Teil 4 verwendet?

- Wie wurde der Gehalt an Öldampf und organischen Lösungsmitteln gemäß ISO 8573 Teil 5 gemessen?

- Welche Testverfahren wurden für den Gehalt an gasförmigen Kontaminanten nach ISO 8573 Teil 6 angewendet?

- Wurden die Testmethoden für lebensfähige mikrobiologische Kontaminanten gemäß ISO 8573 Teil 7 durchgeführt?

- Wie wurde der Festpartikelgehalt nach Massenkonzentration gemäß ISO 8573 Teil 8 geprüft?

- Welche Testmethoden wurden für den flüssigen Wassergehalt nach ISO 8573 Teil 9 verwendet?

- Sind alle relevanten Teile der ISO 8573-1 Norm bei den Laborprüfungen berücksichtigt worden?

- Ist der Nutzer von verdichteter Luft darüber informiert, dass ISO 8573 Reinheitsklassen für verdichtete Luft in Bezug auf Partikel, Wasser und Öl festlegt, unabhängig vom Ort im Druckluftsystem, an dem die Luft festgelegt oder gemessen wird?

- Weiß der Nutzer von verdichteter Luft, dass ISO 8573 allgemeine Informationen über Kontaminanten in Druckluftsystemen sowie Verweise auf andere Teile von ISO 8573 für die Messung der Druckluftreinheit oder die Festlegung von Anforderungen an die Druckluftreinheit liefert?

- Hat der Nutzer von verdichteter Luft Kenntnisse darüber, dass ISO 8573 neben den oben genannten Kontaminanten wie Partikel, Wasser und Öl auch gasförmige und mikrobiologische Kontaminanten identifiziert?

- Wurden alle relevanten Aspekte und Teile von ISO 8573 berücksichtigt und vom Nutzer von verdichteter Luft verstanden?

- Gibt es spezifische Bereiche im Druckluftsystem des Nutzers, die gemäß ISO 8573 besondere Aufmerksamkeit hinsichtlich der Reinheit erfordern?

- Ist der Nutzer von verdichteter Luft darüber informiert, was ein Aerosol in Bezug auf ISO 8573 ist und wie es sich in einem gasförmigen Medium verhält?

- Weiß der Nutzer von verdichteter Luft gemäß ISO 8573, was ein Agglomerat ist und wie es sich bildet?

- Ist dem Nutzer von verdichteter Luft bekannt, wofür ein Schmier-/Kühlmittel gemäß ISO 8573 verwendet wird?

- Versteht der Nutzer von verdichteter Luft, was der Taupunkt gemäß ISO 8573 ist und bei welcher Temperatur Wasserdampf zu kondensieren beginnt?

- Ist dem Nutzer von verdichteter Luft die Definition von Kohlenwasserstoffen gemäß ISO 8573 bekannt?

- Weiß der Nutzer von verdichteter Luft, was mikrobiologische Kontaminanten gemäß ISO 8573 sind und aus welchen Einheiten sie bestehen können?

- Ist dem Nutzer von verdichteter Luft die Definition von Öl gemäß ISO 8573 und seine Hauptbestandteile bekannt?

- Versteht der Nutzer von verdichteter Luft, was ein Partikel gemäß ISO 8573 ist?

- Ist dem Nutzer von verdichteter Luft die Definition von Partikelgröße gemäß ISO 8573 bekannt?

- Weiß der Nutzer von verdichteter Luft, was der Drucktaupunkt ist und wie er sich auf den Taupunkt bei einem bestimmten Druck bezieht?

- Versteht der Nutzer von verdichteter Luft das Konzept des relativen Wasserdampfdrucks bzw. der relativen Luftfeuchtigkeit gemäß ISO 8573?

- Ist dem Nutzer von verdichteter Luft die Definition von Dampf gemäß ISO 8573 und dessen Verhalten unter bestimmten Temperaturen bekannt?

- Hat der Nutzer von verdichteter Luft alle oben genannten Begriffe und Definitionen im Zusammenhang mit ISO 8573 vollständig verstanden?

ISO 8573-1: Reinheitsklassen für Druckluft

Die ISO 8573-1 teilt die Druckluft in verschiedene Reinheitsklassen ein. Jede Klasse definiert Grenzwerte für die Menge und Größe der festen Partikel, den Wasserdampfgehalt und den Ölgehalt. Diese Klassen bieten Unternehmen die Möglichkeit, die für ihre speziellen Anwendungen am besten geeignete Druckluftqualität auszuwählen.

Ein umfassendes Verständnis der Anforderungen der ISO 8573-1 ist für jeden unerlässlich, der die Qualität der Druckluft in industriellen Anwendungen sicherstellen möchte. Mit dieser Norm können Unternehmen die Druckluftqualität überwachen, kontrollieren und verbessern, was zu einer besseren Produktqualität und einem sichereren Arbeitsumfeld führt.

- Ist der Nutzer von verdichteter Luft über die Referenzbedingungen für Gasvolumina informiert?

- Kennt der Nutzer die Referenztemperatur gemäß ISO 8573-1 von 20 °C?

- Ist dem Nutzer der absolute Luftdruck von 100 kPa oder 1 bar gemäß ISO 8573 bekannt?

- Weiß der Nutzer, dass der relative Wasserdampfdruck gemäß ISO 8573 0 beträgt?

- Ist dem Nutzer bekannt, welche die drei Hauptkontaminanten in verdichteter Luft gemäß ISO 8573 sind?

- Kennt der Nutzer die Gruppierung der Reinheitsklassen für verdichtete Luft gemäß ISO 8573?

- Ist dem Nutzer die Einteilung der Konzentrationen der Kontaminanten in Ranges gemäß ISO 8573 bekannt?

- Weiß der Nutzer, dass die Grenzwerte der Ranges gemäß ISO 8573-1 praxisbezogen sind?

- Ist dem Nutzer bekannt, wie andere Kontaminanten gemäß ISO 8573-1 angegeben werden sollen?

- Versteht der Nutzer die Partikelreinheitsklassen gemäß ISO 8573-1?

- Kennt der Nutzer die Messmethoden für Partikel gemäß ISO 8573-4 und ISO 8573-8?

- Weiß der Nutzer, dass Klassifikationen von 1 bis 5 gemäß ISO 8573 nicht angewendet werden können, wenn Partikel größer als 5 μm vorliegen?

- Versteht der Nutzer die Feuchtigkeits- und Flüssigwasser-Reinheitsklassen gemäß ISO 8573-1?

- Kennt der Nutzer die Messmethoden für Feuchtigkeit gemäß ISO 8573-3 und ISO 8573-9?

- Ist dem Nutzer die Definition der Ölreinheitsklassen gemäß ISO 8573 bekannt?

- Weiß der Nutzer über die Messmethoden für flüssiges Öl und Ölaerosole gemäß ISO 8573-2 Bescheid?

- Kennt der Nutzer die Bedeutung der Klassen 3, 4 und X bezüglich des Öldampfgehalts gemäß ISO 8573-1?

- Ist dem Nutzer bewusst, dass die Messung von Öldampf optional ist, je nach den Reinheitsklassen gemäß ISO 8573?

- Weiß der Nutzer, welche Norm bei der Messung von Öldampf gemäß ISO 8573 verwendet werden soll?

- Versteht der Nutzer, dass für gasförmige Kontaminanten gemäß ISO 8573 keine Reinheitsklassen festgelegt sind?

- Ist dem Nutzer bekannt, wo die Darstellung der Kontaminationswerte für gasförmige Stoffe gemäß ISO 8573-1 zu finden ist?

- Kennt der Nutzer die Messnorm für gasförmige Kontaminanten gemäß ISO 8573-6?

- Versteht der Nutzer, dass für mikrobiologische Kontaminanten gemäß ISO 8573 keine Reinheitsklassen festgelegt sind?

- Ist dem Nutzer bekannt, wo die Darstellung der Kontaminationswerte für mikrobiologische Stoffe gemäß ISO 8573 zu finden ist?

- Kennt der Nutzer die Messnorm für mikrobiologische Kontaminanten gemäß ISO 8573-7?

- Ist dem Nutzer bewusst, dass die Reinheitsklassen für verdichtete Luft die Konzentrationen der Hauptkontaminanten in Ranges gruppieren?

- Weiß der Nutzer, dass bei Bedarf alle anderen Kontaminanten direkt durch die spezifischen zugelassenen Konzentrationen angegeben oder innerhalb der Druckluftversorgung bestimmt werden sollen?

- Kann der Nutzer die Tabellen gemäß ISO 8573-1, in denen die Reinheitsklassen für Partikel, Feuchtigkeit und Öl definiert sind, identifizieren und verstehen?

- Ist dem Nutzer bewusst, dass die Messung von Öldampf gemäß ISO 8573-5 durchgeführt werden sollte, wenn es als notwendig erachtet wird?

- Weiß der Nutzer, dass keine Reinheitsklassen für gasförmige und mikrobiologische Kontaminanten festgelegt sind gemäß ISO 8573?

- Versteht der Nutzer von verdichteter Luft das Prinzip der Kennzeichnung der Reinheitsklasse gemäß ISO 8573 an dem angegebenen Messpunkt?

- Kann der Nutzer die Informationen in der gegebenen Reihenfolge und durch einen Doppelpunkt getrennt gemäß ISO 8573 angeben?

- Kennt der Nutzer die Bedeutung von „A“, „B“ und „C“ im Kontext der Reinheitsklassen gemäß ISO 8573-1?

- Versteht der Nutzer, wie die Bezeichnung gemäß ISO 8573 erfolgt, wenn eine Klasse für einen bestimmten Kontaminanten A, B oder C nicht angegeben ist?

- Kann der Nutzer den Bindestrich korrekt verwenden, um nicht spezifizierte Reinheitsklassen gemäß ISO 8573 zu kennzeichnen?

- Weiß der Nutzer, wie er eine Kontamination gemäß ISO 8573 bezeichnet, wenn sie in der Klasse X fällt?

- Kann der Nutzer die höchste Konzentration des Kontaminanten in runden Klammern korrekt gemäß ISO 8573 angeben?

- Versteht der Nutzer die zusätzliche Bezeichnung für gasförmige oder mikrobiologische Kontaminanten gemäß ISO 8573?

- Kennt der Nutzer das korrekte Format, um gasförmige Kontaminanten gemäß ISO 8573-6 zu identifizieren?

- Kann der Nutzer den Wert und die Maßeinheit des Kontaminanten korrekt gemäß ISO 8573-1 angeben?

- Versteht der Nutzer, wie er weitere mögliche Kontaminanten gemäß ISO 8573-6 bezeichnet?

- Kennt der Nutzer das korrekte Format, um mikrobiologische Kontaminanten gemäß ISO 8573-7 zu identifizieren?

- Versteht der Nutzer von verdichteter Luft den Zweck der Luftreinheitsklassifikation gemäß ISO 8573?

- Ist dem Nutzer bewusst, dass die Angabe der Luftreinheit in ISO 8573 den gesamten Druckluftsystemzustand betrifft und nicht nur einzelne Behandlungskomponenten?

- Weiß der Nutzer, dass die Erreichung einer spezifischen Luftreinheit nicht nur durch Ausrüstungskombinationen erreicht werden kann?

- Ist dem Nutzer die Wichtigkeit der richtigen Schmiermittel-/Kühlmittelspezifikation gemäß ISO 8573 bekannt?

- Versteht der Nutzer den Einfluss der Temperaturregelung auf den physischen Zustand von Flüssigkeiten im System nach ISO 8573?

- Kennt der Nutzer die Notwendigkeit, die Wartungsintervalle gemäß Lieferantenempfehlungen zu befolgen, um die Luftreinheit gemäß ISO 8573 aufrechtzuerhalten?

- Ist dem Nutzer bewusst, dass ISO 8573-1 möglicherweise nicht für alle speziellen Anwendungen geeignet ist?

- Kennt der Nutzer Beispiele für Anwendungen, die möglicherweise besondere Anforderungen haben, wie Atemluft oder medizinische Luft?

- Ist dem Nutzer bewusst, dass für spezielle Anwendungen weitere Kontaminanten berücksichtigt werden müssen?

- Weiß der Nutzer, wann er auf andere Informationsquellen wie Pharmakopöen oder Reinraumstandards zurückgreifen sollte?

- Versteht der Nutzer, dass nationale Anforderungen regelmäßige Tests für bestimmte Anwendungen vorschreiben können?

- Ist dem Nutzer bewusst, dass Kontaminanten in fester, flüssiger oder gasförmiger Form existieren können?

- Versteht der Nutzer, wie Kontaminanten miteinander interagieren und sich gegenseitig beeinflussen können?

- Ist dem Nutzer bekannt, dass feste Kontaminanten aus verschiedenen Quellen stammen können?

- Kann der Nutzer die Bandbreite der festen Kontaminantengrößen einschätzen, von sehr groß bis submikronisch?

- Weiß der Nutzer, dass feste Partikel sowohl inert als auch koloniebildend sein können?

- Ist dem Nutzer die Bedeutung der Partikelklassen 6 und 7 gemäß ISO 8573 bekannt?

- Kennt der Nutzer die traditionellen Filtergrößen, die für industrielle Werkzeuge verwendet werden?

- Ist dem Nutzer bewusst, dass die Ratings von Partikelklassen 6 und 7 keine absoluten Partikelentfernungsratings sind?

- Versteht der Nutzer die Effizienzratings für Filter der Klassen 6 und 7 gemäß ISO 8573?

- Weiß der Nutzer, dass flüssige Kontaminanten hauptsächlich Wasser und Kompressorschmiermittel/Kühlmittel sind?

- Ist dem Nutzer bewusst, dass andere flüssige Kontaminanten aus der Umgebungsluft in den Kompressoransaugbereich gezogen werden können?

- Versteht der Nutzer, dass die Konzentration flüssiger Kontaminanten von Temperatur und Druck abhängt?

- Ist dem Nutzer bekannt, dass Flüssigkeiten durch Kondensation ihrer Dämpfe entstehen können?

- Weiß der Nutzer, dass flüssige Kontaminanten zur Korrosion im Druckluftsystem beitragen können?

- Ist dem Nutzer bewusst, dass Flüssigkeitskontaminanten aus Kompressorschmiermitteln/Kühlmitteln mit Dichtungen und nicht-eisenhaltigen Rohrleitungen kompatibel sein sollten?

- Weiß der Nutzer, dass gasförmige Kontaminanten hauptsächlich aus Wasserdampf und Kompressorschmiermittel/Kühlmitteldampf bestehen?

- Versteht der Nutzer, dass die Konzentration gasförmiger Kontaminanten von Temperatur und Druck abhängt?

- Ist dem Nutzer bekannt, dass andere gasförmige Kontaminanten aus der Umgebungsluft in den Kompressoransaugbereich gezogen werden können?

- Weiß der Nutzer, dass gasförmige Kontaminanten in Flüssigkeiten, die vorhanden sind, gelöst werden können?

- Ist dem Nutzer bewusst, dass gasförmige Kontaminanten durch Temperatursenkung oder Druckerhöhung in flüssige Form kondensieren können?

- Kennt der Nutzer die verschiedenen Formen von Kontaminanten gemäß ISO 8573-1?

- Ist dem Nutzer bewusst, dass die Kontrolle physischer Parameter wie Temperatur für die Erreichung einer bestimmten Luftreinheitsspezifikation erforderlich ist?

- Weiß der Nutzer, wie feste Partikel im Druckluftsystem agglomerieren können?

- Kennt der Nutzer die Herkunft von festen Kontaminanten im Druckluftsystem?

- Ist dem Nutzer die Rolle von Flüssigkeitskontaminanten im Druckluftsystem klar?

- Kennt der Nutzer die Hauptkomponenten von gasförmigen Kontaminanten?

- Ist dem Nutzer die Abhängigkeit der Konzentration von gasförmigen Kontaminanten von Temperatur und Druck bewusst?

- Versteht der Nutzer den Übergang von gasförmigen zu flüssigen Kontaminanten?

- Ist dem Nutzer bewusst, dass die richtige Kontrolle von Parametern wie Temperatur Auswirkungen auf den physischen Zustand von Flüssigkeiten hat?

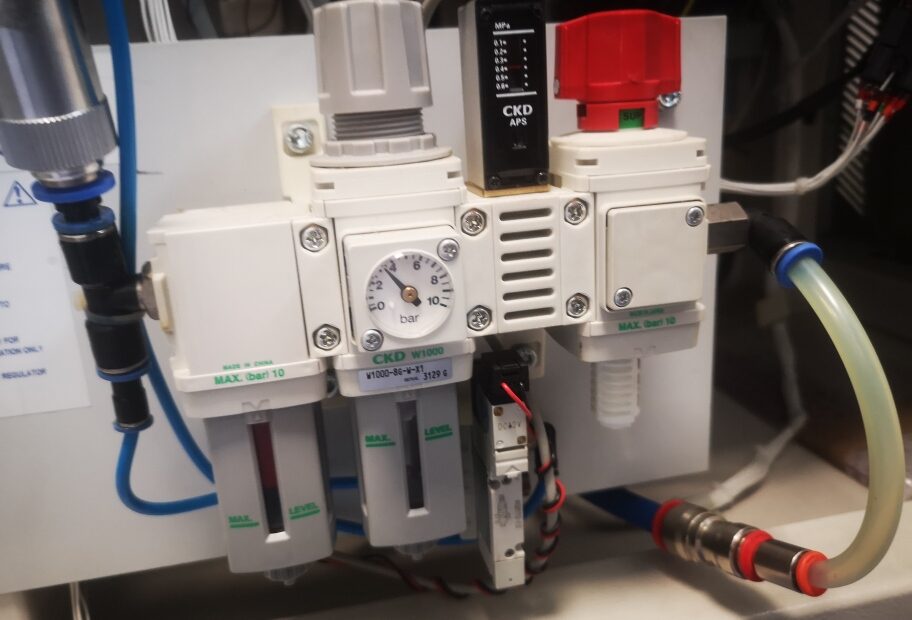

ISO 8573-1 Messgeräte und Hilfsmittel – PRÜFUNG DER REINHEIT DER DRUCKLUFT

ISO 8573-2: Gehalt an Ölaerosolen

Öl in Druckluftsystemen kann von Kompressorschmiermitteln, Leckagen oder anderen Quellen stammen. Unabhängig von der Herkunft kann es bei vielen Anwendungen problematisch sein, insbesondere in der Lebensmittel- und Pharmaindustrie. Daher ist es unerlässlich, den Ölgehalt genau zu überwachen und zu kontrollieren.

ISO 8573-2 bietet klare Leitlinien für das Prüfverfahren des Ölaerosolgehalts in Druckluftsystemen. Die Norm legt sowohl die Ausrüstung als auch die Techniken fest, die zur Messung dieses Verunreinigungsgrades erforderlich sind.

Die Beachtung der ISO 8573-2 gewährleistet, dass der Ölaerosolgehalt in einem Druckluftsystem korrekt identifiziert und gemessen wird. Dies ist entscheidend für Unternehmen, die sicherstellen möchten, dass ihre Druckluft den spezifizierten Reinheitsklassen entspricht und dass ihre Produkte und Prozesse nicht durch Ölverunreinigungen beeinträchtigt werden.

- Verstehen Sie die Definition von „Öl“ gemäß ISO 8573-2?

- Können Sie erklären, was unter „Öl-Aerosol“ gemäß ISO 8573-2 verstanden wird?

- Was versteht man unter „Wandfluss“ im Kontext von ISO 8573-2?

- Sind Sie vertraut mit den in ISO 8573-2:2018 genannten Probenahmemethoden?

- Welche Ausrüstung wird für die Probenahme nach Methode A gemäß ISO 8573-2 verwendet?

- Welche Ausrüstung wird für die Probenahme nach Methode B1 gemäß ISO 8573-2 benötigt?

- Welche Ausrüstung wird für die Probenahme nach Methode B2 gemäß ISO 8573-2 benötigt?

- Welche Probenahmemethode gemäß ISO 8573-2 ist für Tests nach der Filtration am genauesten?

- Bei welchem Kontaminationsbereich sollte Methode A gemäß ISO 8573-2 verwendet werden?

- Bei welcher maximalen Temperatur ist Methode A gemäß ISO 8573-2 anzuwenden?

- Wie lange dauert ein typischer Test mit Methode A gemäß ISO 8573-2?

- Bei welchem Kontaminationsbereich sollte Methode B1 gemäß ISO 8573-2 verwendet werden?

- Bei welcher maximalen Temperatur ist Methode B1 gemäß ISO 8573-2 anzuwenden?

- Wie lange dauert ein typischer Test mit Methode B1 gemäß ISO 8573-2?

- Bei welchem Kontaminationsbereich sollte Methode B2 gemäß ISO 8573-2 verwendet werden?

- Bei welcher maximalen Temperatur ist Methode B2 gemäß ISO 8573-2 anzuwenden?

- Wie lange dauert ein typischer Test mit Methode B2 gemäß ISO 8573-2?

- Wissen Sie, dass ISO 8573-5 Öldampfprüfungen auch für die Validierung gemäß ISO 8573-1:2010 erforderlich sind?

- Ist Ihnen bewusst, dass die Ergebnisse beider Tests gemäß ISO 8573-2 zusammengerechnet werden müssen, um den Gesamtölgehalt zu bestimmen?

- Welche Methode gemäß ISO 8573-2 würden Sie bei Vorhandensein von Wandfluss verwenden?

- Bei welcher Genauigkeit werden die Tests für Methode A gemäß ISO 8573-2 durchgeführt?

- Bei welcher Genauigkeit werden die Tests für Methode B1 gemäß ISO 8573-2 durchgeführt?

- Bei welcher Genauigkeit werden die Tests für Methode B2 gemäß ISO 8573-2 durchgeführt?

- Bei welchem maximalen Durchfluss in einem Filter wird Methode B1 gemäß ISO 8573-2 angewendet?

- Bei welchem maximalen Durchfluss in einem Filter wird Methode B2 gemäß ISO 8573-2 angewendet?

- Welche Art von Filter wird bei Methode A gemäß ISO 8573-2 eingesetzt?

- Welche Art von Filter wird bei Methode B1 gemäß ISO 8573-2 eingesetzt?

- Welche Art von Filter wird bei Methode B2 gemäß ISO 8573-2 eingesetzt?

- Haben Sie die notwendigen Kenntnisse, um eine Auswahl zwischen den Prüfmethoden gemäß ISO 8573-2 zu treffen?

- Sind Sie mit den Anforderungen und Standards von ISO 8573-2 vollständig vertraut?

- Ist der Benutzer der Druckluft über den Ölgehalt als Parameter zur Charakterisierung der Reinheit von Druckluft informiert?

- Wird die Methode zur Entnahme von Druckluftproben gemäß ISO 8573-2 angewendet?

- Sind Schutzmaßnahmen für Proben während des Transports zum Labor gemäß ISO 8573-2 vorhanden?

- Wird die Prüfmethodik zur Analyse des Ölaerosolgehalts entsprechend ISO 8573-2 durchgeführt?

- Wie wird der resultierende Ölaerosolgehalt zur Beurteilung der Druckluftreinheit verwendet?

- Wird die ISO 8573-1 Druckluftreinheitsklasse zur Bestimmung des Ölgehalts herangezogen?

- Ist Ihnen bekannt, dass der Gesamtölgehalt der Druckluft aus Öl in flüssiger, Aerosol- und Dampfform besteht, wie in ISO 8573-1 beschrieben?

- Werden alle Ölfraktionen berücksichtigt, um die Reinheitsklasse der Druckluft in Bezug auf den Ölgehalt gemäß ISO 8573-2 zu bestimmen?

- Wird der Aerosolgehalt des Öls regelmäßig gemessen?

- Wird ein Probenahmesystem nach der ISO-Methode 8573-2 Punkt B1 verwendet?

- Wird das Ölaerosol auf einen Glasfaserfilter gemäß ISO 8573-2 gesaugt?

- Kommt die FTIR-Technik im Labor zur Untersuchung des Ölaerosols zur Anwendung?

- Ermöglicht die gewählte Methode die Bestimmung von sehr niedrigen Ölgehalten, insbesondere wenn die Druckluftreinheitsklasse 1 nach ISO 8573-1 erwartet wird?

- Wird bei der Verwendung eines ölfreien Kompressors dennoch die Druckluft auf den Ölgehalt getestet?

- Sind Sie sich der potenziellen Ölquellen in der Druckluft, einschließlich Aerosole, Öldämpfe und Öl aus dem Kompressor, bewusst?

- Wird in der Branche des Benutzers Öl aus der Druckluft als potenzielle Kontaminationsquelle betrachtet?

- Existieren Rechtsvorschriften oder freiwillige Qualitätsmanagementsysteme, die geeignete Risikomanagementmethoden für die Kontamination durch Druckluft vorschreiben?

- Wenn ein ölfreier Kompressor verwendet wird, gibt es Überlegungen, die Prüffrequenz oder die Anzahl der Prüfpunkte gemäß ISO 8573-2 zu reduzieren?

- Gibt es eigene Prüfergebnisse bezüglich der Ölkontamination in der Druckluftanlage?

- Wurde die gesamte Druckluftverteilungsanlage einschließlich Rohrleitungen und Ventilen auf vorhandene Ölverschmutzungen gemäß ISO 8573-2 überprüft?

- Ist Ihnen bewusst, dass die Methode A gemäß ISO 8573-2 für den Vollstrom geeignet ist?

- Überprüfen Sie, ob die Methode A gemäß ISO 8573-2 sowohl Aerosol- als auch Wandflussformen von Öl misst?

- Ist die Methode A gemäß ISO 8573-2 ungeeignet für Messungen in Systemen, bei denen kein gleichmäßiger Fluss, Temperatur und Druck aufrechterhalten werden können?

- Kann die Methode A gemäß ISO 8573-2 an jedem Punkt im Druckluftsystem verwendet werden, bei dem man von hohen Ölkontaminationen ausgeht?

- Befindet sich das Testgerät der Methode A gemäß ISO 8573-2 in einwandfreiem Zustand?

- Werden Biegungen und Ellbogen im Rahmen von ISO 8573-2 Methode A vermieden?

- Sind alle Ventile geschlossen, wie in ISO 8573-2 Methode A vorgeschrieben?

- Wird der Druckluftentnahmepunkt gemäß ISO 8573-2 Methode A korrekt eingerichtet?

- Wird ein geeignetes Gerät zur Temperaturerfassung/-messung gemäß ISO 8573-2 Methode A verwendet?

- Wird ein geeignetes Gerät zur Druckerfassung/-messung gemäß ISO 8573-2 Methode A verwendet?

- Werden Differenzdruckmessgeräte verwendet, um den Druckabfall über die Probe und den Backup-Filter gemäß ISO 8573-2 Methode A zu bestimmen?

- Wird ein genau einstellbares Absperrventil gemäß ISO 8573-2 Methode A verwendet?

- Wird ein geeignetes Durchflussmessgerät mit einer Genauigkeit von ± 5 % gemäß ISO 8573-2 Methode A eingesetzt?

- Wird ein Schalldämpfer verwendet, um den Lärm während des Tests gemäß ISO 8573-2 Methode A zu begrenzen?

- Wird der Probenahmefilter gemäß ISO 8573-2 Methode A korrekt verwendet und überprüft?

- Übersteigt die Durchflussrate durch den Probenahmefilter die Herstellerempfehlung nicht?

- Sind die Messungen gemäß ISO 8573-2 Methode A erst gültig, wenn der Filter den stationären Zustand erreicht hat?

- Wird ein Backup-Filter gemäß ISO 8573-2 Methode A verwendet, der identisch zum Probenahmefilter ist?

- Wird Flüssigkeit, die im Proben- oder Backup-Filter gemäß ISO 8573-2 Methode A gesammelt wird, ordnungsgemäß abgelassen?

- Werden beim Ablassen der Flüssigkeit Vorsichtsmaßnahmen getroffen, um die Flüssigkeitsströmung zu kontrollieren?

- Wird bei der Flüssigkeitsabgabe gemäß ISO 8573-2 Methode A darauf geachtet, dass keine Luftblasen in der gesammelten Flüssigkeit auftreten?

- Lassen Sie die Flüssigkeit gemäß ISO 8573-2 Methode A vor der Messung ausreichend lange ruhen, wenn Luftblasen auftreten?

- Kann das Ölgewicht gemäß ISO 8573-2 Methode A direkt in Milligramm durch Wiegen gemessen werden?

- Wird ein Absperrentil für eine bequeme Verbindung zum Testpunkt gemäß ISO 8573-2 Methode A verwendet?

- Wird der Druckentnahmepunkt für die Druckluft gemäß ISO 8573-2 Methode A korrekt identifiziert?

- Werden notwendige Vorkehrungen getroffen, um den schnellen Luftauslass zu kontrollieren und zu verhindern, dass das gesammelte Öl schäumt?

- Ist die Massenmessung des Öls gemäß ISO 8573-2 Methode A korrekt und in Milligramm angegeben?

- Wird die Anordnung der Ausrüstung gemäß ISO 8573-2 Methode A ordnungsgemäß überprüft und eingerichtet?

- Wird der Druckluftentnahmepunkt gemäß ISO 8573-2 Methode A korrekt identifiziert und verwendet?

- Werden alle Ventile geschlossen und die Testausrüstung gemäß ISO 8573-2 Methode A auf Undichtigkeiten überprüft?

- Verstehen Sie die Methoden B1 und B2 gemäß ISO 8573-2 für die Probenahme?

- Ermöglicht die Methode B1 gemäß ISO 8573-2 die Quantifizierung von Ölaerosolen bei konstantem Durchfluss, vorausgesetzt, es gibt keine Wandflusskontamination?

- Wurden alle Luftströme gemäß ISO 8573-2 Methode B1 über geeignete In-Line-Ventile durch die Testausrüstung geleitet?

- Wurden die Ventile gemäß ISO 8573-2 Methode B1 vorab überprüft, um sicherzustellen, dass sie nicht zum Ölkontaminationsgrad beitragen?

- Wurde besondere Aufmerksamkeit auf die Sauberkeit der Testausrüstung gemäß ISO 8573-2 Methode B1 gelegt?

- Wurden zusätzliche Vorsichtsmaßnahmen wie Ventilspülung gemäß ISO 8573-2 Methode B1 berücksichtigt?

- Wurde die optimale Dauer eines Testmessverfahrens gemäß ISO 8573-2 Methode B1 nach einem initialen Test festgelegt?

- Wird die Luft gemäß ISO 8573-2 Methode B1 zurück in das Druckluftsystem geleitet, um Produktverluste zu verhindern?

- Ist es gemäß ISO 8573-2 Methode B1 auch möglich, den Durchfluss in die Atmosphäre abzulassen?

- Wurde die Durchflussmessung gemäß ISO 8573-2 Methode B1 durchgeführt, um das Luftvolumen während des Tests zu bestimmen?

- Wurden offensichtliche Vorsichtsmaßnahmen gemäß ISO 8573-2 Methode B1 getroffen, um Schockentlastungen oder atmosphärische Kontamination zu verhindern?

- Wurde eine Mikroglasfaser-Membran gemäß ISO 8573-2 Methode B1 für gute Messgenauigkeit verwendet?

- Erfüllt die Membran die Anforderungen gemäß ISO 8573-2?

- Wird die Sammelmembran gemäß ISO 8573-2 Methode B1 durch ein robustes, inertes Material unterstützt?

- Wurden die Rohre und Ventile gemäß ISO 8573-2 Methode B1 so konstruiert, dass das Innendurchmesser der Rohre konstant und spaltfrei ist?

- Entspricht der Durchmesser des Lochs im Kugelhahn dem Rohrdurchmesser gemäß ISO 8573-2 Methode B1?

- Wurden Aluminium und seine Legierungen gemäß ISO 8573-2 Methode B1 vermieden, um Kontakt mit den Lösungsmitteln zu verhindern?

- Wissen Sie, dass bei der Methode B2 gemäß ISO 8573-2 sowohl der Hauptrohrdurchfluss als auch der Probenfluss zur Definition der Testbedingungen notwendig sind?

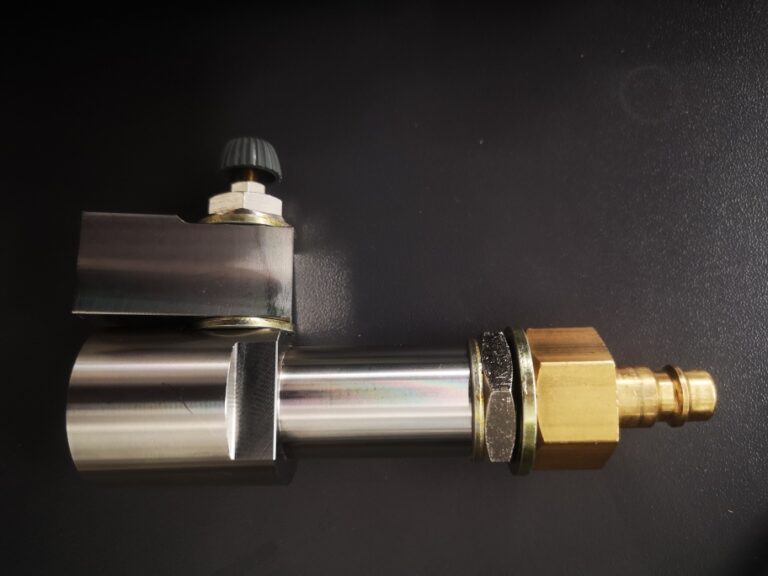

- Wurde eine Probenahmesonde gemäß ISO 8573-2 Methode B2 verwendet?

- Wurde die Sonde gemäß ISO 8573-2 Methode B2 zentral in das Hauptrohr eingesetzt?

- Geben die Dichtungen im Sonde/Halter-Konnektor gemäß ISO 8573-2 Methode B2 keine Kohlenwasserstoffe in die Lösung ab?

- Werden die Luftgeschwindigkeiten im Hauptrohr und in der Sonde gemäß ISO 8573-2 Methode B2 während des Probenahmezeitraums identisch gehalten?

- Wurden die Durchflussregler gemäß ISO 8573-2 Methode B2 angepasst, um geeignete Messwerte auf den Durchflussmessern zu erzielen?

- Wurde die Genauigkeit der Probenahme- und Analysegeräte gemäß ISO 8573-2 Methode B1 überprüft?

- Wurden drei Lagen der Membran in Serie gemäß ISO 8573-2 Methode B1 verwendet?

- Ist die Druckverlustreduktion des Supports gemäß ISO 8573-2 Methode B1 minimiert?

- Sind die Bypass-Rohre gemäß ISO 8573-2 Methode B1 flexibel?

- Wurden vorläufige Tests gemäß ISO 8573-2 Methode B2 durchgeführt?

- Sind alle Ventile zu Beginn des Tests gemäß ISO 8573-2 Methode A geschlossen?

- Haben Sie das Absperrventil vollständig geöffnet, um die Testausrüstung gemäß ISO 8573-2 zu beaufschlagen?

- Wurde der Durchfluss gemäß ISO 8573-2 Methode A über das Durchflussregelventil auf die erforderlichen Bedingungen eingestellt?

- Haben Sie die Ventile zur Flüssigkeitssammlung gemäß ISO 8573-2 Methode A geschlossen?

- Ist das Probenahmefilterelement gemäß ISO 8573-2 Methode A in einem gesättigten Zustand in Betrieb?

- Wurden ausreichend Zeit gegeben, um diesen Zustand gemäß ISO 8573-2 Methode A zu erreichen?

- Wurde die Messung gemäß ISO 8573-2 Methode A erst vorgenommen, wenn der Differenzdruck des Probenahmefilters den stabilen Teil des Diagramms erreicht hat?

- Ist Öl im Filterglas des Probenahmefilters gemäß ISO 8573-2 Methode A sichtbar?

- Wird ein stabiler Druckabfall durch das Differenzdruckmessgerät gemäß ISO 8573-2 Methode A angezeigt?

- Nimmt ein unbenutztes Probenahmefilter gemäß ISO 8573-2 Methode A länger Zeit in Anspruch, um einen stabilen Zustand zu erreichen?

- Wurde das Öl zur Messung aus dem Probenahmefilter gemäß ISO 8573-2 Methode A abgelassen?

- Haben Sie das gesammelte Öl gemäß ISO 8573-2 Methode A in einem geeigneten volumetrischen Messgerät gesammelt?

- Haben Sie das gesammelte Öl gemäß ISO 8573-2 Methode A getrennt, um Schaumbildung zu vermeiden?

- Haben Sie während der Messung gemäß ISO 8573-2 Methode A den Meniskus berücksichtigt?

- Haben Sie das gesammelte Öl gemäß ISO 8573-2 Methode A gewogen und die Masse in Milligramm aufgezeichnet?

- Hat das erste Probenahmefilter das Öl gemäß ISO 8573-2 Methode A mit der erforderlichen Genauigkeit gesammelt?

- Wurde das Backup-Filter gemäß ISO 8573-2 Methode A verwendet, um sicherzustellen, dass das erste Probenahmefilter korrekt funktioniert hat?

- Ist bei Anzeichen von Öl im zweiten Filter ein Ersatz des ersten Filterelements gemäß ISO 8573-2 Methode A notwendig?

- Wurde die kondensierte Flüssigkeit gemäß ISO 8573-2 Methode A in einem mit der gesammelten Flüssigkeit kompatiblen Behälter gesammelt?

- Wurde, je nach Öltyp, die Trennung der Öl/Wasser-Emulsion gemäß ISO 8573-2 Methode A ermöglicht?

- Haben Sie das ölfreie Wasser abgelassen und dann eine gemessene Menge Lösungsmittel hinzugefügt, um das Öl gemäß ISO 8573-2 Methode A zu lösen?

- Haben Sie die schwerere Öl/Lösungsmittel-Lösung abgelassen und die tatsächliche Menge des gesammelten Öls gemessen?

- War es nicht notwendig, die Test-Sammelsäulen gemäß ISO 8573-2 Methode A dem Lösungsmittel auszusetzen?

- Hat die Luftdurchflussmessung gemäß ISO 8573-2 Methode A eine Genauigkeit von besser als 5 % des tatsächlichen Durchflusses?

- Wurde die Temperatur gemäß ISO 8573-2 Methode A in Grad Celsius gemessen?

- Hat die Temperaturmessung gemäß ISO 8573-2 Methode A eine Genauigkeit von besser als 1°C?

- Ist die Genauigkeit des Tests gemäß ISO 8573-2 Methode A abhängig vom Volumen des gesammelten Öls?

- Haben Sie sichergestellt, dass die Ergebnisse gemäß ISO 8573-2 Methode A stabil und wiederholbar sind?

- Wurde, wenn das Volumen des gesammelten Öls gemessen wird, der Ölgehalt gemäß ISO 8573-2 Methode A berechnet?

- Wurden die Daten gemäß ISO 8573-2 Methode A aufgezeichnet und in der im Anhang A von ISO 8573-2 angegebenen Form präsentiert?

- Haben Sie die Formel gemäß ISO 8573-2 Methode A verwendet, um das Testergebnis zu berechnen?

- Haben Sie alle Maßnahmen getroffen, um genaue Messungen gemäß ISO 8573-2 Methode A sicherzustellen?

- Haben Sie alle Schritte gemäß ISO 8573-2 Methode A sorgfältig befolgt, um genaue und wiederholbare Ergebnisse zu erhalten?

- Wurde die Ausrüstung gemäß ISO 8573-2 Methode A vor dem Test korrekt kalibriert und überprüft?

- Haben Sie alle Anweisungen und Protokolle gemäß ISO 8573-2 Methode A während des gesamten Testverfahrens befolgt?

- Wurden alle Messgeräte gemäß ISO 8573-2 Methode A vor und nach dem Test überprüft?

- Haben Sie sicher gestellt, dass alle Instrumente und Ausrüstungen gemäß ISO 8573-2 Methode A korrekt funktionieren?

- Haben Sie alle notwendigen Vorkehrungen getroffen, um Kontaminationen oder Fehler während des Tests gemäß ISO 8573-2 Methode A zu vermeiden?

- Haben Sie alle Ergebnisse und Daten gemäß ISO 8573-2 Methode A ordnungsgemäß dokumentiert und archiviert?

- Haben Sie alle notwendigen Schritte unternommen, um sicherzustellen, dass die Testverfahren gemäß ISO 8573-2 Methode A den Standards und Best Practices entsprechen?

- Arbeiten Sie im Testing Laboratory gemäß den Anforderungen von ISO 8573-2 Methode B?

- Wurden isothermale Bedingungen beibehalten, um Kondensation von Öldampf gemäß ISO 8573-2 Methode B zu verhindern?

- Überschreitet die Luftgeschwindigkeit durch die Membran 1 m/s gemäß ISO 8573-2 Methode B nicht?

- Überschreitet der während des Tests aufgebrachte Druck nicht die Druckkapazität des Membranhalters gemäß ISO 8573-2?

- Werden saubere Membranen vor Staub und atmosphärischer Kontamination geschützt gelagert?

- Haben Sie eine Pinzette verwendet, um die Membran in den Membranhalter gemäß ISO 8573-2 Methode B einzusetzen und herauszunehmen?

- Wurde die exponierte Membran nach der Messung vor Staub geschützt gelagert?

- Haben Sie die Membran in einem sauberen Glas-Petri-Gefäß gelagert?

- Wurde die Membran nicht in Behältern aus organischen oder Kohlenwasserstoffmaterialien gelagert?

- Wurde die Membran gemäß ISO 8573-2 Methode B an einem kühlen Ort gelagert, wenn zwischen Messung und Analyse mehrere Stunden vergingen?

- Haben Sie eine neue Membran zufällig ausgewählt, um sicherzustellen, dass sie gemäß ISO 8573-2 Methode B sauber ist?

- Gibt es keine Kohlenwasserstoffkontamination des Membranhalters oder der Komponenten durch Entfettungsverfahren gemäß ISO 8573-2?

- Haben Sie nach der Reinigung des Halters Polyethylenhandschuhe verwendet, um vor durch die Finger übertragener Fettverschmutzung zu schützen?

- Wurde der Halter gemäß ISO 8573-2 Methode B mit drei Schichten geeigneter Probenplatten vorgeladen?

- Ist das gesamte Testgerät vor dem Anschluss an das System frei von Öl, Kohlenwasserstoffen und anderen Kontaminanten?

- Wurden Biegungen innerhalb eines Abstands von zehn Rohrdurchmessern vom Messgerät vermieden?

- Trägt die Montage nicht zum Kohlenwasserstoffhintergrund bei, und wurde dies durch Analyse des Lösungsmittels überprüft?

- Haben Sie das Anfangstestverfahren gemäß ISO 8573-2 Methode B1 durchgeführt, wenn die Konzentration des Ölaerosols unbekannt ist?

- Wurde die Luft gemäß ISO 8573-2 Methode B1 durch die Bypass-Röhre umgeleitet, bevor die Membran eingeführt wurde?

- Haben Sie das erforderliche Flussverhältnis durch die Probenmembran voreingestellt?

- Wurde die Sammelzeit gemäß ISO 8573-2 Methode B1 gemessen, die mindestens 2 Minuten betragen sollte?

- Haben Sie die Membran in einen kohlenwasserstofffreien Behälter gelegt und sie vor Kontaminanten geschützt?

- Wurde das auf der Membran oder im Membranhalter gesammelte Öl in einem geeigneten optischen Lösungsmittel gelöst?

- Ist die Konzentration des Öls in der Lösung proportional zur Absorption von IR-Licht bei den für Öl charakteristischen Wellenzahlen gemäß ISO 8573-2?

- Wurde die Absorption, A, wie in ISO 8573-2 angegeben, berechnet?

- Wurde die Absorption mit dem Graphen der Absorbanzen für Lösungen bekannter Konzentration verglichen?

- Haben Sie ein Lösungsmittel gewählt, das eine gute Löslichkeit für das betreffende Öl gemäß ISO 8573-2 aufweist?

- Enthält das ausgewählte Lösungsmittel keine C-H-Bindungen in seiner chemischen Zusammensetzung?

- Hat das Lösungsmittel eine optische Transparenz bei den infraroten Wellenzahlen im Bereich von 3 400 cm−1 bis 2 500 cm−1?

- Wurden die Reagenzien gemäß den Anweisungen des Herstellers oder Lieferanten von ISO 8573-2 gehandhabt?

- Wurden die ausgewählten Lösungsmittel speziell für den Einsatz in der Infrarotspektroskopie vorbereitet?

- Verwendet Ihr Labor einen Doppelstrahl- oder Fourier-Transform-Infrarotspektrometer gemäß ISO 8573-2?

- Deckt Ihr Spektrometer einen Wellenzahlbereich von mindestens 3 400 cm−1 bis 2 500 cm−1 gemäß ISO 8573-2 ab?

- Hat Ihr Spektrometer eine Transmissionsreproduzierbarkeit von besser als 0,3 % gemäß ISO 8573-2?

- Wurden die Membranen und der Halter gemäß ISO 8573-2 richtig behandelt und gelagert, um Kontamination zu verhindern?

- Haben Sie sichergestellt, dass alle Geräte und Komponenten gemäß ISO 8573-2 vor Beginn des Tests ordnungsgemäß vorbereitet und gereinigt wurden?

- Haben Sie alle in ISO 8573-2 Methode B beschriebenen Testverfahren korrekt durchgeführt?

- Haben Sie sicher gestellt, dass die verwendeten Membranen und der Membranhalter keine vorherige Kontamination durch Öl oder Kohlenwasserstoffe aufweisen?

- Haben Sie die in ISO 8573-2 Methode B beschriebene Analyseprozedur korrekt durchgeführt?

- Haben Sie alle in ISO 8573-2 Methode B beschriebenen Anforderungen an das Lösungsmittel erfüllt?

- Wurden alle notwendigen Sicherheitsmaßnahmen beim Umgang mit den in ISO 8573-2 beschriebenen Reagenzien befolgt?

- Haben Sie die in ISO 8573-2 beschriebene Apparatur verwendet und ihre Spezifikationen erfüllt?

- Wurden alle Schritte des Testverfahrens gemäß ISO 8573-2 Methode B sorgfältig dokumentiert?

- Wurden alle Instrumente und Ausrüstungen gemäß ISO 8573-2 Methode B vor und nach dem Test überprüft?

- Haben Sie die Analyseergebnisse gemäß ISO 8573-2 Methode B korrekt interpretiert?

- Haben Sie sicher gestellt, dass alle in ISO 8573-2 beschriebenen Testverfahren ordnungsgemäß durchgeführt wurden?

- Haben Sie sicher gestellt, dass die Testumgebung und die Probenahme gemäß ISO 8573-2 Methode B nicht kontaminiert wurden?

- Haben Sie alle in ISO 8573-2 Methode B beschriebenen Anforderungen an die Testausrüstung erfüllt?

- Haben Sie alle notwendigen Vorkehrungen getroffen, um sicherzustellen, dass das Testverfahren den Anforderungen von ISO 8573-2 Methode B entspricht?

- Haben Sie alle notwendigen Schritte unternommen, um sicherzustellen, dass die Ergebnisse des Tests gemäß ISO 8573-2 Methode B zuverlässig und genau sind?

- Arbeiten Sie im Testing Laboratory gemäß den vorgegebenen Anforderungen?

- Verwenden Sie eine analytische Waage oder ein anderes Präzisionswiegegerät mit einer Auflösung von nicht weniger als 0,1 mg gemäß ISO 8573-2?

- Haben Sie 100 mg des zu untersuchenden Öls gemäß ISO 8573-2 abgewogen und zur Volumenherstellung auf 100 ml mit sauberem Lösungsmittel verdünnt?

- Entspricht die resultierende Stammlösung der Konzentration von 1 mg/ml gemäß ISO 8573-2?

- Haben Sie mehrere Kalibrierproben aus der Stammlösung erstellt, die den erwarteten Ölkonzentrationsbereich abdecken?

- Wurden die Kalibrierproben durch Messung eines vorgegebenen Volumens der Stammlösung hergestellt und auf 50 ml verdünnt?

- Entspricht die Vorbereitung der Kalibrierproben den Angaben in ISO 8573-2?

- Haben Sie berücksichtigt, dass die in Tabelle 3 gezeigten Konzentrationen darauf basieren, dass das gemessene Ölmass exakt 100 mg beträgt?

- Haben Sie für jede Kalibrierprobe ein Spektrum aufgezeichnet und die Absorption gemäß 10.1 berechnet?

- Wurde mit den Ergebnissen eine Kalibrierkurve erstellt, indem die Absorption gegen die Ölkonzentration gemäß ISO 8573-2 aufgetragen wurde?

- Wurde eine lineare Regressionsanalyse gemäß ISO 8573-2 durchgeführt, um die bestmögliche Gerade zu konstruieren?

- Ist der berechnete Genauigkeitswert, wie durch den Bestimmungskoeffizienten R^2 angegeben, nicht weniger als 0,995?

- Wenn der R^2-Wert unter 0,995 liegt, wurde die Analyse gemäß ISO 8573-2 wiederholt?

- Wurde der resultierende Kalibrierungskoeffizient, C, aus der Steigung m der Kurve gemäß ISO 8573-2 bestimmt?

- Haben Sie, wenn möglich, Öle bekannter Herkunft aus dem Kompressor oder einer anderen bekannten Quelle zum Erstellen des Kalibrierungsdiagramms verwendet?

- Haben Sie berücksichtigt, dass die Kalibrierkurve nur für das spezifisch analysierte Öl gemäß ISO 8573-2 gültig ist?

- Wurde für jedes unterschiedliche Öl und auch für jede unterschiedliche Produktionscharge desselben Öls gemäß ISO 8573-2 eine separate Kalibrierkurve erstellt?

- Basieren die Ölsammelzeiten auf der für die Ölextraktion notwendigen Zeit, um Lösungen mit einem Ölkonzentrationsbereich von 2 μg/ml bis 100 μg/ml gemäß ISO 8573-2 zu erhalten?

- Haben Sie die Testzeiten zu Beginn kurz gehalten, um eine starke Kontamination der Testausrüstung gemäß ISO 8573-2 zu verhindern?

- Wurde der Ölgehalt, X, gemäß der in ISO 8573-2 gegebenen Gleichung berechnet?

- Wurde A als Absorption gemäß 10.1 berechnet?

- Wurde C als Kalibrierungskoeffizient gemäß der Steigung m der Kalibrierkurve in 11.1 gemäß ISO 8573-2 bestimmt?

- Haben Sie die Luftströmungsrate, ausgedrückt in Litern pro Sekunde unter Referenzbedingungen, gemäß ISO 8573-2 beachtet?

- Wurde H als Dauer des Tests, ausgedrückt in Stunden, gemäß ISO 8573-2 bestimmt?

- Wurde die Testapparatur wie für die Methoden B1 und B2 beschrieben verwendet?

- Ist die Unsicherheit der Methode gemäß ISO 8573-2 besser als ± 10 % des gemessenen Wertes?

- Liegt der Bereich gemäß ISO 8573-2 zwischen 0,001 mg/m³ und 10 mg/m³?

- Haben Sie berücksichtigt, dass die Messunsicherheit mit einem freien Luftvolumen und Probenahmezeiten von 10 Stunden bis 2 Minuten variiert?

- Haben Sie sämtliche Vorschriften und Anforderungen von ISO 8573-2 während des gesamten Testverfahrens beachtet?

- Haben Sie sicher gestellt, dass alle Ihre Testergebnisse den Anforderungen und Standards von ISO 8573-2 entsprechen?

- Arbeitet Ihr Testing Laboratory gemäß den angegebenen Anforderungen?

- Entspricht die allgemeine Anordnung Ihrer Testausrüstung der in ISO 8573-2 gezeigten Figur B.1?

- Verwenden Sie den Membranhalter, dessen Design in ISO 8573-2 enthalten ist?

- Falls nicht, verwenden Sie einen kommerziell erhältlichen Halter, der die gleiche kreisförmige Membran wie im ISO 8573-2-Halter verwendet?

- Wurden Sonde und Membranhalter auf dieselbe Temperatur wie die Testluft konditioniert, um Kondensation gemäß ISO 8573-2 zu vermeiden?

- Befindet sich Ihre Sonde mindestens zehn Rohrdurchmesser von den stromaufwärts gelegenen Biegungen oder Einschränkungen entfernt?

- Und ist sie drei Durchmesser von den stromabwärts gelegenen Biegungen oder Einschränkungen entfernt?

- Beeinflusst die Größe Ihrer Sonde den Luftstrom nicht gemäß ISO 8573-2?

- Haben Sie Vorkehrungen getroffen, um Oberflächenkondensation von Öldämpfen zu verhindern?

- Erfüllen Ihre isokinetischen Probenahmegeräte die turbulenten Strömungsbedingungen gemäß ISO 8573-2?

- Liegt Ihre Reynolds-Zahl bei mehr als 4.000?

- Befindet sich Ihr Druckluftsystem unter normalen industriellen Bedingungen in einem turbulenten Strömungszustand gemäß ISO 8573-2?

- Entspricht Ihr Setup für die isokinetische Probenahme dem in ISO 8573-2 gezeigten Aufbau?

- Verwenden Sie isokinetische Probenahme bei hohen Strömungssystemen nur, wenn keine Wandströmung vorhanden ist?

- Besteht Ihr Test-Setup aus den in ISO 8573-2 gezeigten Elementen?

- Erlauben Ihr Ventil und Ihr Durchflussmesser die Anpassung und Messung des Probenflusses?

- Befolgen Sie die in ISO 8573-2 bereitgestellten Richtlinien für die Dimensionierung der verschiedenen Elemente des Membranhalters?

- Ermöglicht das Design des in ISO 8573-2 gezeigten Membranhalters die Verwendung einer 55 mm Membran?

- Entspricht der allgemeine Bau Ihrer Sonde dem in ISO 8573-2 gezeigten?

- Ist Ihre Sonde für den Einsatz unter Referenzbedingungen bei 700 kPa (7 bar) und einer Geschwindigkeit von 0,16 m/s ausgelegt?

- Verwenden Sie mit Ihrer Sonde einen geeigneten Membranhalter für eine 55 mm Standard-Scheibe gemäß ISO 8573-2?

- Hat Ihre Sonde einen kreisförmigen Querschnitt mit einer Dicke von weniger als 1,5 mm am offenen Ende?

- Haben die internen und externen Oberflächen Ihrer Sonde eine Neigung von nicht mehr als 30° zur Achse der Düse?

- Minimiert der Winkel an der Düse Ihrer Sonde den Aufpralleffekt gemäß ISO 8573-2?

- Erzeugt die Installation Ihrer isokinetischen Probenahmesonde gemäß ISO 8573-2 keine Probleme?

- Haben Sie das allgemeine Design aus ISO 8573-2 für die Installation Ihrer Sonde befolgt?

- Verwenden Sie eine einfache Kompressionsdichtung, vorausgesetzt, ein Fluorkarbon-Elastomer (oder ähnlich) dient als Dichtung?

- Verhindert diese Dichtung während des Analyseverfahrens eine Kontamination gemäß ISO 8573-2?

- Kann diese Dichtung die Sonde im Rohr bis zum maximalen Betriebsdruck halten?

- Ermöglicht diese Dichtung bei Bedarf eine unterschiedlich tiefe Einführung der Sonde in das Rohr gemäß ISO 8573-2?

ISO 8573-1 Messgeräte und Hilfsmittel Gehalt an Ölaerosolen

ISO 8573-3: Wassergehalt (Drucktaupunkt)

Feuchtigkeit oder Wasserdampf in Druckluftsystemen kann zu einer Vielzahl von Problemen führen, darunter Korrosion von Anlagenkomponenten, das Wachstum von Mikroorganismen und Qualitätsmängel bei Endprodukten. Daher ist die Messung und Kontrolle der Feuchtigkeit von entscheidender Bedeutung.

Die ISO 8573-3 konzentriert sich speziell auf das Prüfverfahren zur Messung der Luftfeuchtigkeit in Druckluft. Sie bietet klare Leitlinien und Methoden, um sicherzustellen, dass der Wasserdampfgehalt in der Druckluft genau und konsistent gemessen wird. Diese Messungen sind entscheidend, um festzustellen, ob die Druckluft den spezifizierten Reinheitsklassen entspricht.

Um die Feuchtigkeit in der Druckluft korrekt zu messen, legt die ISO 8573-3 spezielle Messgeräte und Techniken fest, die verwendet werden sollten. Durch die Anwendung dieser genormten Methoden können Unternehmen sicher sein, dass sie korrekte und zuverlässige Daten über den Feuchtigkeitsgehalt ihrer Druckluft erhalten.

Für Unternehmen, die Druckluft in kritischen Anwendungen verwenden, in denen Feuchtigkeit problematisch sein könnte, ist die Beachtung der ISO 8573-3 unerlässlich. Sie bietet nicht nur die Sicherheit, dass die Druckluftqualität den Standards entspricht, sondern hilft auch, teure Reparaturen oder Produktqualitätsprobleme zu vermeiden.

- Ist der Benutzer sich bewusst, dass Feuchtigkeit in Druckluft unerwünscht ist gemäß ISO 8573-3?

- Führt die Feuchtigkeit in Ihrer Anlage zu einem Ausfall von Komponenten des Druckluftsystems?

- Könnten Schäden an Prozessausrüstung, die mit Druckluft betrieben wird, auftreten, wenn Sie ISO 8573-3 nicht beachten?

- Erfahren Sie Druckabfall im System durch Feuchtigkeit gemäß ISO 8573-3?

- Gibt es Anzeichen für eine Verunreinigung von Produkten durch Kondenswasser in Ihrer Anlage?

- Wird der Feuchtigkeitsgrad der Druckluft durch den Parameter Drucktaupunkt bestimmt, gemäß ISO 8573-3?

- Entspricht die Druckluft den Akzeptanzkriterien für Feuchtigkeit gemäß ISO 8573-1 und ISO 8573-3?

- Verstehen Sie die Bedeutung und die Auswirkungen des Taupunkts gemäß ISO 8573-3?

- Können Sie abschätzen, wie nahe Sie den Kondensationsbedingungen sind, basierend auf dem gemessenen Taupunkt und der aktuellen Temperatur?

- Nutzen Sie den Begriff „Drucktaupunkt“ für Systeme mit einem Betriebsdruck über dem Atmosphärendruck gemäß ISO 8573-3?

- Haben Sie Informationen darüber, warum Feuchtigkeit in Ihrer Druckluft vorhanden ist?

- Sind Sie sich der Mengen an Wasser bewusst, die ein Kompressor je nach Temperatur und Luftfeuchtigkeit produzieren kann?

- Gibt es in Ihrem Druckluftsystem ein Trockenmittelsystem gemäß ISO 8573-3?

- Haben Sie Probleme mit dem Feuchtigkeitsgehalt Ihrer Druckluft in den wärmeren Monaten festgestellt?

- Sind Sie sich bewusst, dass kondensiertes Wasser in der Druckluft das System und Endprodukte verunreinigen kann?

- Nutzen Sie die Messung des Drucktaupunkts gemäß ISO 8573-3, um das Risiko von freiem Wasser in Ihrem Druckluftsystem zu bewerten?

- Verwenden Sie ein tragbares Gerät zur Messung des Drucktaupunkts?

- Sind Sie sich bewusst, dass die Feuchtigkeit der unter Atmosphäre abgegebenen Druckluft nicht gemäß ISO 8573-3 geprüft werden kann?

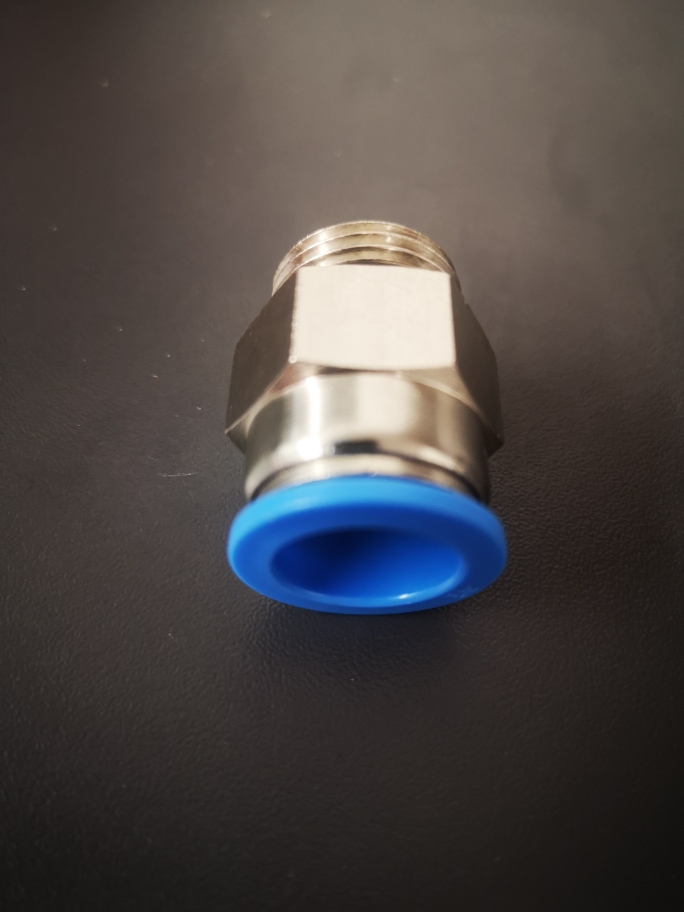

- Haben Sie die erforderlichen Anschlüsse für das tragbare Gerät, um den Drucktaupunkt gemäß ISO 8573-3 zu messen?

- Haben Sie vor kurzem eine Überprüfung des Drucktaupunkts in Ihrer Anlage gemäß ISO 8573-3 durchgeführt?

- Arbeitet Ihr Testing Laboratory gemäß den vorgegebenen Anforderungen?

- Welche Probenahmemethoden für Feuchtigkeit (Taupunkt) werden in ISO 8573-3 angegeben?

- Verwenden Sie für die Vollstrommessung gemäß ISO 8573-3 die Methode „Full Flow“?

- Ist die Sonde gemäß ISO 8573-3 im Hauptluftstrom positioniert, aber gegen freies Wasser und andere Verunreinigungen geschützt?

- Befindet sich die Sonde innerhalb der angegebenen unteren und oberen Grenzen der Strömungsgeschwindigkeit für das Messsystem gemäß ISO 8573-3?

- Wird für die Teilstrommessung die Methode „Partial Flow Bypass Tube“ gemäß ISO 8573-3 verwendet?

- Ist die Sonde in einem kleinen Bypass-Rohr installiert, sodass die Strömungsgeschwindigkeit kontrolliert werden kann?

- Ist die Sonde bei tragbaren Geräten fest mit dem Hauptentnahmepunkt verbunden und besteht die Verbindung aus einem geeigneten Material gemäß ISO 8573-3?

- Welche Ausrüstung ist für die Teilstrommessung gemäß ISO 8573-3 erforderlich?

- Verwenden Sie einen Hygrometer, ein Bypass-Rohr, einen Durchflussmesser und einen Regulator?

- Haben Sie festgestellt, ob gekühlte Spiegelhygrometer die höchste Taupunktgenauigkeit bieten, obwohl sie teuer und empfindlich sein können?

- Verwenden Sie in der Regel Hygrometer, die auf Widerstand, Kapazität oder Leitfähigkeit basieren, da diese das beste Gleichgewicht zwischen Kosten, Genauigkeit, Haltbarkeit und Portabilität bieten?

- Sind in vielen Drucklufttrocknern solche Hygrometer in Controller oder Energiemanagementsystemen integriert?

- Messen Sie die Feuchtigkeit (Taupunkt) entweder unter atmosphärischem Druck (ADP) oder unter Systemdruck (PDP) gemäß ISO 8573-3?

- Geben Sie bei jeder Feuchtigkeitsmessung gemäß ISO 8573-3 an, ob es sich um ADP oder PDP handelt?

- Benötigen Sie für die Messung der Luftfeuchtigkeit (Taupunkt) zusätzliche Geräte außer dem Hygrometer?

- Haben Sie das Systemrohr für die isokinetische Probenahme gemäß ISO 8573-3 modifiziert?

- Verwenden Sie für Taupunktmessungen PTFE oder Edelstahl-Probenrohre, insbesondere bei niedrigen Taupunkten wie -70°C PDP?

- Haben Sie geprüft, ob bestimmte Rohrmaterialien durchlässig sind und somit nicht für Taupunktmessungen geeignet sind gemäß ISO 8573-3?

- Befolgen Sie alle wichtigen Hinweise in ISO 8573-3, um genaue und zuverlässige Taupunktmessungen zu gewährleisten?

- Wurde die Temperatur des Taupunkts entsprechend dem angegebenen Druck gemessen, wie in ISO 8573-3 beschrieben?

- Wurde der Luftstrom im erforderlichen Bereich gehalten, um Schäden am Sensor zu vermeiden und eine repräsentative Messung sicherzustellen?

- Ist die Sonde im Hauptluftstrom ordnungsgemäß installiert und gegen Wasser und andere Verunreinigungen geschützt?

- Wurde die Sonde für eine Teilflussmessung in einem kleinen Bypass-Rohr angebracht?

- Wurde die Sonde in einem kleinen Abflussrohr platziert, das die Luftprobe aus dem Hauptstrom zur Messkammer leitet?

- Wurde die Sonde für Messungen bei reduziertem Druck in einer Kammer platziert, in die Luft aus dem Hauptstrom einfließt?

- Wurden die Messungen basierend auf der Wiederholbarkeit der Ergebnisse und der Erfahrung der messenden Parteien durchgeführt?

- Beeinflussen die zur Umleitung der Luft zum Messsystem verwendeten Materialien den Wasserdampfgehalt in der Probe gemäß ISO 8573-3?

- Wird während der Messung der Druck im Probenahmesystem erfasst?

- Ist die Temperatur im Probenahmesystem höher als der gemessene Taupunkt?

- Hat das Messsystem vor jeglicher Messung einen stabilen Zustand erreicht?

- Stimmen die Werte zweier aufeinanderfolgender Messungen im Abstand von mindestens 20 Minuten überein, gemäß den Genauigkeitsanforderungen von ISO 8573-3?

- Wurde bei der Messung die Reinheit des Messsystems und die Kalibrierungsanforderungen des Messgeräts berücksichtigt?

- Entspricht das verwendete Equipment dem erforderlichen Vertrauensniveau im jeweiligen Messbereich?

- Wurde jede Messmethode nur im zulässigen Bereich ihrer Anwendungsgrenzen verwendet?

- Sind die Feuchtigkeitsreferenzbedingungen, insbesondere die Temperatur und der Druck des komprimierten Luftsystems, gemäß ISO 8573-3 korrekt angegeben?

- Wurde bei der Messung der Einfluss anderer Verunreinigungen berücksichtigt?

- Wurde die relative Luftfeuchtigkeit korrekt auf den Taupunkt umgerechnet, basierend auf den Tabellen in ISO 8573-3?

- Wurde die Unsicherheit der Messung ordnungsgemäß berechnet und berücksichtigt?

- Wurden die Messergebnisse in Form des Drucktaupunkts präsentiert und enthalten sie die notwendigen Details zur Überprüfung gemäß ISO 8573-3?

- Wurde die Temperatur am Probenentnahmeort gemäß ISO 8573-3 über dem Taupunkt des gemessenen Gases gehalten?

- Wurde eine Kondensation gemäß ISO 8573-3 vermieden?

- Wurde eine elektrische Heizmethode gemäß ISO 8573-3 angewendet?

- Wurde der Probenentnahmeort gemäß ISO 8573-3 durch Spülen mit trockenem Gas vorbereitet?

- Ist der Ausrüstung gemäß ISO 8573-3 zur Entfernung von Restwasser erhitzt worden?

- Wurde die Trocknungszeit gemäß ISO 8573-3 bei geringerem Feuchtigkeitsgehalt verlängert?

- Wurden hygroskopische Materialien gemäß ISO 8573-3 vermieden?

- Wurden Materialien, die Feuchtigkeit aus organischen oder porösen Materialien freisetzen, gemäß ISO 8573-3 vermieden?

- Wurden undurchlässige Materialien gemäß ISO 8573-3 verwendet?

- Wurde gemäß ISO 8573-3 auf den Gebrauch von PVC, Nylon oder Gummi verzichtet?

- Wurde eine Oberflächenbehandlung gemäß ISO 8573-3 vorgenommen, um adsorbiertes Wasser zu vermeiden?

- Wurden saubere Umgebungen gemäß ISO 8573-3 für Feuchtigkeitsmessungen bevorzugt?

- Wurden hochreine Reinigungsmittel gemäß ISO 8573-3 verwendet?

- Wurde nach der Reinigung eine gründliche Trocknung gemäß ISO 8573-3 durchgeführt?

- Wurde gemäß ISO 8573-3 die Länge der Probenentnahmerohrleitungen minimiert?

- Wurde gemäß ISO 8573-3 der Durchmesser der Rohrleitung so klein wie möglich gehalten?

- Wurden Lecks gemäß ISO 8573-3 vermieden?

- Wurde gemäß ISO 8573-3 eine geeignete Gasprobenflussrate sichergestellt?

- Wurden „tote Enden“ in den Rohrleitungen gemäß ISO 8573-3 vermieden?

- Wurde eine Rückdiffusion von Feuchtigkeit gemäß ISO 8573-3 minimiert?

- Wurde die psychrometrische Methode gemäß ISO 8573-3 zur Messung der Feuchtigkeit angewendet?

- Wurde ein Psychrometer gemäß ISO 8573-3 mit zwei thermisch isolierten Temperatursensoren verwendet?

- Wurde der mokre Sensor gemäß ISO 8573-3 ständig befeuchtet?

- Wurde die Methode mit einem kondensierenden Spiegel gemäß ISO 8573-3 angewendet?

- Wurde bei der optischen Taupunkt-Messmethode gemäß ISO 8573-3 Kondensation durch Kühlung des Spiegels erzeugt?

- Wurde gemäß ISO 8573-3 ein elektronisches Gerät zur Kondensationserkennung verwendet?

- Wurde ein elektrischer Feuchtigkeitssensor gemäß ISO 8573-3 verwendet?

- Verändert sich gemäß ISO 8573-3 die elektrische Eigenschaft des Sensors mit der Wasseraufnahme?

- Wurde gemäß ISO 8573-3 ein Filter für den elektrischen Sensor verwendet?

- Wurde ein kapazitiver Sensor gemäß ISO 8573-3 für relative Feuchtigkeitsmessungen verwendet?

- Wurde ein resistiver Sensor gemäß ISO 8573-3 eingesetzt?

- Wurde ein impedanzbasierter Taupunktsensor gemäß ISO 8573-3 eingesetzt?

- Wurden chemische Reaktionsmethoden gemäß ISO 8573-3 zur Messung der Feuchtigkeit eingesetzt?

- Wurde ein Direktlese-Rohr gemäß ISO 8573-3 mit chemisch reagierendem Inhalt verwendet?

- Wurden spektroskopische Methoden gemäß ISO 8573-3 für die Feuchtigkeitsmessung angewendet?

ISO 8573-1 Messgeräte und Hilfsmittel Wassergehalt (Drucktaupunkt)

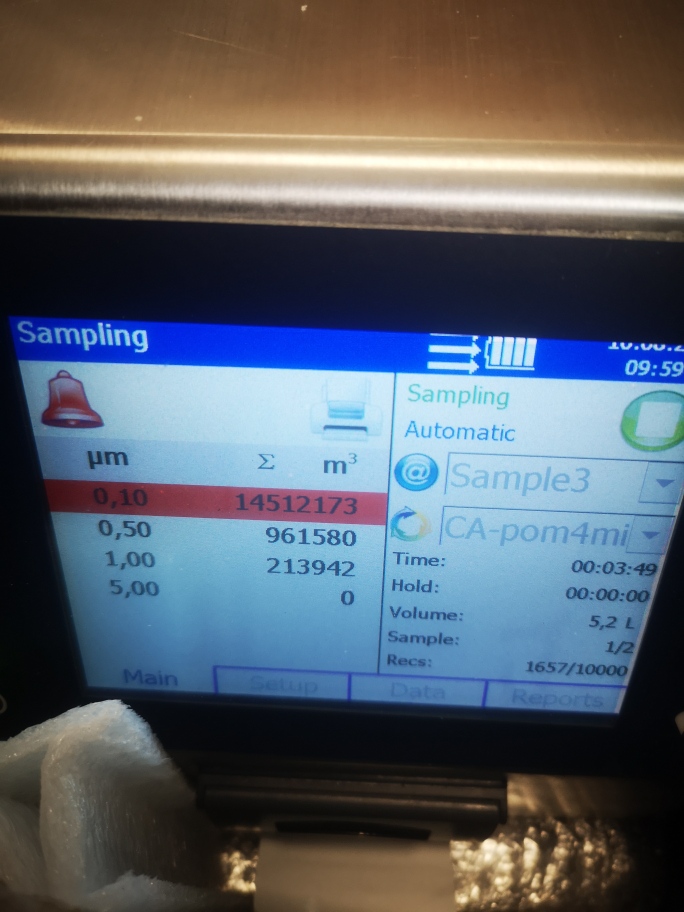

ISO 8573-4: Gehalt an Partikeln

Feste Partikel in Druckluft, wie Staub, Rost oder andere Verunreinigungen, können erhebliche Probleme verursachen, insbesondere in Anwendungen, bei denen Reinheit von größter Bedeutung ist. Diese Partikel können die Ausrüstung beschädigen, Prozesse stören und die Qualität von Endprodukten beeinträchtigen.

Mit der ISO 8573-4 haben Unternehmen ein leistungsstarkes Werkzeug zur Hand, um den Festpartikelgehalt in ihren Druckluftsystemen korrekt zu messen. Die Norm legt spezifische Methoden und Ausrüstungen fest, um sicherzustellen, dass die Messungen genau und konsistent sind.

Ein wichtiger Bestandteil der Norm ist die Definition von Partikelgrößen, die gemessen werden sollten, sowie die entsprechenden Techniken und Instrumente für jede Größenklasse. Indem Unternehmen diese Richtlinien befolgen, können sie sicherstellen, dass ihre Druckluft den gewünschten Reinheitsstandards entspricht und dass keine unerwünschten Feststoffverunreinigungen ihre Prozesse oder Produkte beeinträchtigen.

Die Anwendung der ISO 8573-4 ist unerlässlich für Branchen wie die Halbleiterherstellung, die Lebensmittelverarbeitung und die Pharmaindustrie, in denen die Kontrolle von festen Partikeln von entscheidender Bedeutung ist.

- Ist der Benutzer sich bewusst, dass der Partikelgehalt der Druckluft ein zentraler Reinheitsparameter ist?

- Werden Reinheitsprüfungen der Druckluft gemäß ISO 8573-4 durchgeführt?

- Kommt die Druckluft direkt mit dem Produkt oder Material in Berührung?

- Wird die Druckluft in einem Reinraum nach ISO 8573-4 freigesetzt?

- Ist die Druckluft mit kontaminationsempfindlichen Geräten gemäß ISO 8573-4 verbunden?

- Wurden 2-3 Messstellen gemäß ISO 8573-4 für die Beurteilung der Druckluftreinheit ausgewählt?

- Wird ein Laserpartikelzähler zur Messung verwendet?

- Wird die Druckluft am Ende des Verteilungssystems und nach den Druckluftfiltern gemäß ISO 8573-4 geprüft?

- Ist ein Drucksystem für die Prüfung von Druckluft nach ISO 8573-4 vorhanden?

- Wird ein tragbarer Laserpartikelzähler zur Messung der Partikelanzahl eingesetzt?

- Können Partikel in vier verschiedenen Größenbereichen gemäß ISO 8573-4 gemessen werden?

- Wird die Reinheitsklasse der Druckluft nach ISO 8573-1 bestimmt?

- Werden die Messergebnisse mit anderen Normen wie GMP, ISO 14644-1 oder SEMI 49.8 verglichen?

- Wird die Messmethodik gemäß ISO 8573-4:2019 für die Prüfung nach ISO 8573-4 angewendet?

- Sind alle Partikelgrößenbereiche gemäß ISO 8573-4 berücksichtigt?

- Wird die ISO 8573 Normenreihe lediglich zur Festlegung von Reinheitsklassen verwendet?

- Sind die festgelegten Grenzwerte für verschiedene Branchen oder Prozessbedingungen gemäß ISO 8573-4 bekannt?

- Werden die Grundrichtlinien von FDA, VDMA, BCAS und BRC in Bezug auf ISO 8573-4 beachtet?

- Werden für kritische Anwendungen die Reinheitsklassen 1 oder 2 gemäß ISO 8573-1 und ISO 8573-4 angewendet?

- Ist die ausgewählte Reinheitsklasse für technische Anwendungen gemäß ISO 8573-4 angemessen?

- Wurden die Probenentnahmemethoden gemäß ISO 8573-4:2019 Particulate beachtet?

- Welche Methode wurde gemäß ISO 8573-4 gewählt, abhängig von der Partikelgröße im komprimierten Luftstrom?

- Wurde die Methode des Lichtmikroskops gemäß ISO 8573-4 für Partikel ≥5.0 Mikron verwendet?

- Wurde die Methode des Rasterelektronenmikroskops gemäß ISO 8573-4 für Partikel ≥0.005 Mikron eingesetzt?

- Wurde das optische Partikelzähl- und -messgerät gemäß ISO 8573-4 für Partikel von ≥0.06 bis ≤100 Mikron verwendet?

- Aufgrund ihrer Zeitintensität, wurde die dritte Methode gemäß ISO 8573-4 als gängigste Sampling-Methode genutzt?

- Wurde bei Tests mit Partikelzähl- und -messinstrumenten gemäß ISO 8573-4 eine vollständige Durchflussprobenahme durchgeführt?

- Haben Sie gemäß ISO 8573-4 isokinetische (Teilfluss) Probenahmetechniken angewendet, falls vollständige Durchflussprobenahme nicht möglich war?

- Welches Messprinzip wurde gemäß ISO 8573-4 von den Instrumenten verwendet?

- Basierend auf ISO 8573-4, wurde die Technologie eines optischen Aerosol-Spektrometers (OAS) oder eines optischen Partikelzählers (OPC) gewählt?

- Wurde die Auswahl des Instruments gemäß ISO 8573-4 aufgrund der Partikelgröße und Konzentration getroffen, die der Benutzer messen möchte?

- Unterscheiden sich die beiden Technologien gemäß ISO 8573-4 in ihren Partikelgrößenbereichen und Konzentrationen?

- Wurde für die Probenahme von unbehandelter Druckluft gemäß ISO 8573-4 ein OAS-Instrument verwendet, das in der Regel höhere Partikelkonzentrationen und größere Partikelgrößen toleriert?

- Wurden Laser-basierte OPCs gemäß ISO 8573-4 zur Erkennung kleiner Partikelgrößen in niedriger Konzentration eingesetzt?

- Wurden diese OPCs gemäß ISO 8573-4 typischerweise für die Probenahme von Druckluft nach der Reinigungsausrüstung verwendet?

- Welche Teildurchflusstestgeräte wurden gemäß ISO 8573-4 benötigt?

- Wurde ein isokinetisches Probenahmegerät/Sampling-Rig gemäß ISO 8573-4 eingesetzt?

- Wurde ein optischer Partikelzähler (OPC) gemäß ISO 8573-4 verwendet?

- Entspricht die Methode und Ausrüstung gemäß ISO 8573-4 den Anforderungen für genaue Tests von komprimierter Luft gemäß den Reinheitsanforderungen von ISO 8573-1 Klasse 0, 1 oder 2 für Partikel?

- Können alle OPCs gemäß ISO 8573-4 in den erforderlichen Partikelgrößenbändern für die ISO 8573-1 Klassifikation messen?

- Wurde sichergestellt, dass der verwendete optische Partikelzähler gemäß ISO 8573-4 in den folgenden Partikelgrößenbändern messen kann: 0.1 – 0.5 μm?

- Kann der optische Partikelzähler gemäß ISO 8573-4 auch im Partikelgrößenband 0.5 – 1 μm messen?

- Kann der optische Partikelzähler gemäß ISO 8573-4 auch im Partikelgrößenband 1 – 5 μm messen?

- Wurde für die Probenahme gemäß ISO 8573-4 eine Disk-Probe und Lichtmikroskopie verwendet?

- Wurde für die Probenahme gemäß ISO 8573-4 eine Disk-Probe und ein Rasterelektronenmikroskop verwendet?

- Wurde die optische Partikelzählung und -messung gemäß ISO 8573-4 als Instrument für die Probenahme verwendet?

- Wurde die Lichtstreuungsmessmethode für Einzelpartikelmessungen gemäß ISO 8573-4 verwendet?

- Wurde das optische Aerosol-Spektrometer (OAS) gemäß ISO 8573-4 zur Probenahme von unbehandelter Druckluft verwendet?

- Wurden Laser-basierte OPCs gemäß ISO 8573-4 für die Probenahme nach Reinigungsausrüstung verwendet?

- Wurden isokinetische Probenahmesonden gemäß ISO 8573-4 für Teildurchflusstests verwendet?

- Sind die Partikelzähler, die in der ISO 8573-4 aufgeführt sind, sehr teuer?

- Werden gemäß ISO 8573-4 empfindliche Testgeräte verwendet?

- Sind die Partikelzähler gemäß ISO 8573-4 in erster Linie für Laborprüfbedingungen geeignet?

- Gibt es viele verschiedene Typen von tragbaren Partikelzählern, die im Einklang mit ISO 8573-4 stehen?

- Sind einige dieser tragbaren Partikelzähler kostengünstige Alternativen gemäß ISO 8573-4?

- Wurden die meisten tragbaren Partikelzähler ursprünglich entworfen, um die Umgebungsluft in Reinräumen und nicht komprimierte Druckluftsysteme gemäß ISO 8573-4 zu messen?

- Messen viele tragbare Partikelzähler nicht bis zu den in der ISO 8573-1-Klassifikationstabelle gezeigten Werten?

- Erfordern viele tragbare Partikelzähler, dass die Luft auf Atmosphärendruck gemäß ISO 8573-4 erweitert wird?

- Wird die Partikelzählung gemäß ISO 8573-4 häufig nach der Filtrationsausrüstung durchgeführt?

- Wird die so genannte „Validierungstestung“ von Filtern gemäß ISO 8573-4 oft zwischen Druckluftanwendern und Geräteanbietern diskutiert?

- Werden Kompressoren-Luftbehandlungsgeräte gemäß ISO 8573-4 oft als „nicht bestanden“ gekennzeichnet, wenn sie tatsächlich korrekt funktionieren?

- Wird das Testgerät gemäß ISO 8573-4 oft nicht richtig gereinigt und gespült?

- Ist das Kalibrierungsregime der Testausrüstung gemäß ISO 8573-4 immer auf dem neuesten Stand?

- Verstehen viele Bediener gemäß ISO 8573-4 nicht, wie der Partikelanalysator funktioniert?

- Zeigen einige Testgeräte gemäß ISO 8573-4 kumulative Zählungen, die zu Doppel- oder Dreifachzählungen führen können?

- Können Partikelzähler gemäß ISO 8573-4 auch Aerosole von Flüssigkeiten, Kondensation und Mikroorganismen in ihren Ergebnissen einbeziehen?

- Messen alle Testgeräte gemäß ISO 8573-4 immer in den 3 von ISO 8573-1 geforderten Bändern?

- Sind die Testpunkte gemäß ISO 8573-4 oft nach der Filtration und nicht direkt am Ausgang des Endfilters?

- Werden Testpunkte, Armaturen und Ventile gemäß ISO 8573-4 oft als Quelle vieler Partikelkontaminationen identifiziert?

- Wie effizient sind allgemeine Zweck- und hocheffiziente trockene Partikelfilter gemäß ISO 8573-4?

- Befinden sich viele Filter gemäß ISO 8573-4 im Kompressorraum?

- Werden Partikelzählungen gemäß ISO 8573-4 oft durch Kontaminanten aus der Verteilungsrohrleitung beeinflusst?

- Bestehen Rohrleitungen nach kritischen Punktverwendungsfiltern gemäß ISO 8573-4 oft aus Materialien, die zur Partikelzählung beitragen können?

- Wird nach einem Filterservice gemäß ISO 8573-4 typischerweise eine höhere Partikelzählung festgestellt?

- Kann das Öffnen des Filterbehälters gemäß ISO 8573-4 Partikel erzeugen?

- Kann die Nutzung des Druckluftsystems gemäß ISO 8573-4 die Partikelzählung beeinflussen?

- Kann das Klopfen an die Rohrleitung gemäß ISO 8573-4 Partikel lösen und die Partikelzählung erhöhen?

- Messen viele tragbare Partikelzähler gemäß ISO 8573-4 typischerweise nur bis zu 0,2 oder 0,3 Mikron?

- Erfordern viele Partikelzähler gemäß ISO 8573-4, dass die Luft auf Atmosphärendruck erweitert wird?

- Betrifft dies die Ergebnisse gemäß ISO 8573-4?

- Führt die Validierungstestung von Filtern gemäß ISO 8573-4 häufig zu Problemen?

- Werden Fehler oft dem Filter gemäß ISO 8573-4 zugeschrieben, wenn sie tatsächlich beim Testgerät liegen?

- Misinterpretieren viele Bediener gemäß ISO 8573-4 die Ergebnisse, weil sie nicht verstehen, wie der Partikelanalysator funktioniert?

- Versuchen Tester gemäß ISO 8573-4 oft, Partikelzählungen falsch in die ISO-Bänder zu „reallokieren“?

- Werden die Partikelzählungen gemäß ISO 8573-4 oft durch Partikel aus Rohrleitungen und Armaturen beeinflusst?

- Kann die Testausrüstung gemäß ISO 8573-4 kumulative Zählungen anzeigen?

- Können Partikelzähler gemäß ISO 8573-4 Aerosole von Flüssigkeiten in ihren Ergebnissen enthalten?

- Kann die Testausrüstung gemäß ISO 8573-4 auch Kondensation und Mikroorganismen in ihren Ergebnissen berücksichtigen?

- Werden Testpunkte gemäß ISO 8573-4 oft nach der Filtration eingerichtet?

- Können Armaturen und Ventile gemäß ISO 8573-4 oft viele Partikelkontaminationen verursachen?

ISO 8573-1 Messgeräte und Hilfsmittel Gehalt an Partikeln

ISO 8573-7: Mikrobiologische Prüfung von Druckluft

ISO 8573-7 stellt ein spezifisches Prüfverfahren zur Bestimmung des Gehalts an lebenden mikrobiologischen Verunreinigungen in Druckluft bereit. Die Norm legt sowohl die Methoden als auch die Instrumente fest, die zur Messung und Kategorisierung dieser Mikroorganismen benötigt werden.

Die Beachtung der ISO 8573-7 gewährleistet, dass Unternehmen über genaue Daten bezüglich des mikrobiologischen Gehalts ihrer Druckluft verfügen, was wiederum dazu beiträgt, Kontaminationen und damit verbundene Gesundheitsrisiken zu vermeiden.

- Sind Sie sich der Bedeutung der mikrobiologischen Prüfung von Druckluft gemäß ISO 8573-7 bewusst?

- Wird die Druckluft, die in Kontakt mit Produkten kommt, regelmäßig mikrobiologisch gemäß ISO 8573-7 geprüft?

- Kennen Sie die spezifischen Anforderungen von ISO 8573-7 für die mikrobiologische Prüfung von Druckluft?

- Verwenden Sie ein Probenahmesystem gemäß ISO 8573-7, um eine Luftprobe aus dem Druckluftsystem zu entnehmen?

- Wird die entnommene Luftprobe gemäß ISO 8573-7 in eine Petrischale mit einem mikrobiologischen Medium gegeben?

- Findet die Bebrütung der Probe gemäß den in ISO 8573-7 festgelegten Laborbedingungen statt?

- Wissen Sie, dass die ISO 8573-1 den Gehalt an Bakterien, Hefen und Schimmelpilzen in der Druckluft nicht zur grundsätzlichen Klassifizierung verwendet?

- Haben Sie Kenntnisse über die drei Hauptparameter (Partikelgehalt, Wassergehalt und Ölgehalt) gemäß ISO 8573-1 für die Beurteilung der Druckluftqualität?

- Ist Ihnen bekannt, dass mit abnehmendem Wassergehalt das Risiko von Mikroorganismenwachstum gemäß ISO 8573-7 abnimmt?

- Haben Sie bereits eine Bewertung des Risikos von Mikroorganismenwachstum auf Basis des Drucktaupunkts durchgeführt, wie es ISO 8573-7 empfiehlt?

- Wissen Sie, dass ISO 8573-1 keine spezifischen Grenzwerte für Mikroorganismen in Druckluft festlegt?

- Wird bei Ihrer Prüfung der Gehalt an Bakterien, Hefen und Schimmelpilzen zusätzlich zur grundsätzlichen Klassifizierung gemäß ISO 8573-7 angegeben?

- Geben Sie die Ergebnisse von Bakterien, Hefen und Schimmelpilzen gemäß ISO 8573-7 in Form der angegebenen Koloniezahl pro Kubikmeter Luft (KBE/m3) an?

- Haben Sie Schritte unternommen, um sicherzustellen, dass Ihre Prüfmethoden mit den Anforderungen von ISO 8573-7 übereinstimmen?

- Haben Sie regelmäßige Überprüfungen und Schulungen, um sicherzustellen, dass Ihr Team mit den Anforderungen von ISO 8573-7 vertraut ist?

- Wurde die Methode zur Verifizierung der Anwesenheit von lebensfähigen Mikroorganismen gemäß ISO 8573-7 verwendet?

- Wurde ein Agar-Nährstoff dem komprimierten Luftmuster gemäß ISO 8573-7 ausgesetzt?

- Wurde eine quantitative Bewertung gemäß Anhang B von ISO 8573-7 durchgeführt?

- Wurden Details zur Vorbereitung einer Agarplatte gemäß Anhang D von ISO 8573-7 beachtet?

- Wurde für die Teilströmungsbeprobung ein Spaltensampler, eine Art Impaktions-Luftprüfer gemäß ISO 8573-7, verwendet?

- Wurde die isokinetische Probenahme der Luft gemäß ISO 8573-7 durchgeführt und auf den vom Hersteller identifizierten Bereich reduziert?

- Wurde eine Druckreduktion auf Atmosphärenbedingungen und Durchflussmessungen gemäß ISO 8573-7 durchgeführt, um die Kompatibilität mit den Herstellerempfehlungen oder gemäß ISO 8573-4 zu überprüfen?

- Wurde die Zeit für die Exposition des Agarmediums gegenüber der komprimierten Luftprobe gemäß ISO 8573-7 aufgezeichnet?

- Wurden zur Unterscheidung von nicht-mikrobiologischen und mikrobiologischen Partikeln Messungen innerhalb von 4 Stunden gemäß ISO 8573-7 durchgeführt?

- Wurde versucht, den Einfluss von Flüssigkeiten auf Partikelgröße und -anzahl gemäß ISO 8573-7 so weit wie möglich zu eliminieren, um eine korrekte Ablesung zu erhalten?

- Wurde der Einfluss von Wasser gemäß ISO 8573-7 nicht durch Heizung oder Trocknung der Luft reduziert, um die Lebensfähigkeit von mikrobiologischen Organismen nicht zu beeinflussen?

- Wurde der Einfluss von Flüssigkeiten, die kein Wasser sind, gemäß ISO 8573-7 gebührend berücksichtigt?

- Wurde im Testbericht gemäß ISO 8573-7 eine Aussage gemacht, die zusätzlich zur Aussage gemäß ISO 8573-4 für feste Partikel bestätigt, dass lebensfähige, koloniebildende mikrobiologische Partikel vorhanden sind?

- Wurde die Phrase „Deklarierte Sterilität der komprimierten Luft gemäß ISO 8573-1“ gemäß ISO 8573-7 gefolgt von „Steril“ oder „nicht steril“?

- Wurde das Datum der Probenahme gemäß ISO 8573-7 vermerkt?

- Wurde das Datum der Messungen gemäß ISO 8573-7 vermerkt?

- Wurde der Ort gemäß ISO 8573-7 vermerkt?

- Präsentiert Anhang A von ISO 8573-7 ein Muster-Testbericht?

- Wurde bei der Überprüfung der Anwesenheit von Mikroorganismen die Methode gemäß ISO 8573-4 verwendet?

- Wurden alle in ISO 8573-7 aufgeführten Verfahren und Anforderungen korrekt eingehalten?

- Wurde die Methode des Spaltensamplers gemäß ISO 8573-7 für die Erfassung von Mikroorganismen angewendet?

- Wurde die Luft durch einen speziell entworfenen Verbindungsglied gemäß ISO 8573-7 geleitet?

- Wurden Mikroorganismen durch ihre Gewichtung in die Agar-Oberfläche gemäß ISO 8573-7 geschleudert?

- Wurde angenommen, dass ein Mikroorganismus gemäß ISO 8573-7 zu einer Kolonie führt?

- Kann der Spaltensampler gemäß ISO 8573-7 für Bakterien, Hefen oder Pilze verwendet werden?

- Wurden spezielle Methoden für Viren und Bakteriophagen gemäß ISO 8573-7 berücksichtigt?

- Dreht sich eine große Agarfläche (z.B. 140 mm Petrischale) gemäß ISO 8573-7 unter einem radial positionierten Spalt?

- Wurden aseptische Techniken gemäß ISO 8573-7 für die Probenahmemethodik angewendet?

- Wurde ein Desinfektionsmittel wie 70% Ethanol gemäß ISO 8573-7 empfohlen?

- Wurden Vorkehrungen getroffen, um das Wachstum von Mikroorganismen in der Ausrüstung gemäß ISO 8573-7 zu vermeiden?

- Wurden alle Vorgänge, bei denen die Testausrüstung geöffnet werden sollte, gemäß ISO 8573-7 mit minimalem Verzug durchgeführt?

- Wurden Vorkehrungen gegen die Auswirkungen von Zugluft gemäß ISO 8573-7 getroffen?

- Wurde die gesamte Probenahmeausrüstung vor Gebrauch gemäß ISO 8573-7 sterilisiert?

- Lief ein Testmuster gemäß ISO 8573-7 durch die Probenahmeausrüstung?

- Wurde ein Blindtest vor und nach der eigentlichen Messung gemäß ISO 8573-7 durchgeführt?

- Wurde eine 14 cm Petrischale mit Agar gemäß ISO 8573-7 verwendet?

- Befindet sich auf der Petrischale ein Etikett mit Rückverfolgbarkeitsinformationen gemäß ISO 8573-7?

- Wurden die Luftzufuhr und der Füllstandsanzeiger des Spaltensamplers gemäß ISO 8573-7 aufgedreht?

- Wurden die Innenseiten des Spaltensamplers mit einem Desinfektionspad gemäß ISO 8573-7 abgewischt?

- Wurde die Petrischale im Spaltensampler gemäß ISO 8573-7 so positioniert, dass die radiale Linie direkt unter dem Luftzufuhrspalt liegt?

- Wurde der Deckel des Spaltensamplers unmittelbar nach Entfernen des Petrischalendeckels gemäß ISO 8573-7 schnell ersetzt?

- Wurde die automatische Probenahme durch Drücken der Starttaste gemäß ISO 8573-7 gestartet?

- Wurden die Startzeit, Probenahmezeit und andere Bedingungen gemäß ISO 8573-7 notiert?

- Wurde die Probenahme beendet, wenn die Kontrolllampe ausgeschaltet ist, gemäß ISO 8573-7?

- Wurde der Luftzufuhr gemäß ISO 8573-7 erhöht?

- Wurde der Deckel des Spaltensamplers vorsichtig angehoben gemäß ISO 8573-7?

- Wurde die Petrischale aus der Probenahmeausrüstung gemäß ISO 8573-7 entnommen?

- Wurde die Petrischale mit Klebeband versiegelt und in den sterilen Beutel gelegt gemäß ISO 8573-7?

- Wurden Petrischalen gemäß ISO 8573-7 bei einer geeigneten Temperatur inkubiert?

- Ist die Agaroberfläche in der Mitte und am äußeren Rand gemäß ISO 8573-7 frei von Kolonien?

- Wurde der Aktivierungsarm des Tellerhalters über den Mikroschalter in eine neue Startposition gemäß ISO 8573-7 bewegt?

- Wurde das Innere des Spaltensamplers mit einem Desinfektionspad gemäß ISO 8573-7 abgewischt?

- Wurde das Verfahren bei Durchführung einer neuen Probenahme gemäß ISO 8573-7 von Anfang an wiederholt?

- Kann eine Petrischale gemäß ISO 8573-7 „geografisch“ von ihrem Hersteller bis zum Probenahmeort und zum Labor zurückverfolgt werden?

- Zeigte die Petrischale gemäß ISO 8573-7 kein nachträgliches Wachstum?

- Wurde die geeignetste Inkubationstemperatur gemäß ISO 8573-7 nahe dem Lebensraum gewählt, in dem die Mikroorganismen vor der Probenahme vorhanden waren?

- Wurden mesophile Bakterien oder Pilze bei Temperaturen von 20 °C bis 30 °C gemäß ISO 8573-7 kultiviert?

- Können gemäß ISO 8573-7 andere Inkubationstemperaturen in Betracht gezogen werden?

- Kann selektives Medium (Agar) zur Isolation bestimmter Mikroorganismen gemäß ISO 8573-7 verwendet werden?

- Sollte die Zählung gemäß ISO 8573-7 innerhalb eines bestimmten Zeitraums erfolgen?

- Kann nicht-selektives Medium bereits 24 Stunden nach Beginn der Inkubation gemäß ISO 8573-7 untersucht werden?

- Sollten regelmäßige Beobachtungen während der Inkubationsperiode gemäß ISO 8573-7 gemacht werden, um Kolonien zu zählen und aufzuzeichnen?

- Wurden gemäß ISO 8573-7 Maßnahmen ergriffen, um den Verlust der Zählgenauigkeit durch übermäßiges Wachstum von Kolonien zu verhindern?

- Erfolgt das Sampling von Endotoxinen in komprimierter Luft gemäß ISO 8573-7 unter Verwendung von unbenutzten Plastikröhren und Glasflaschen?

- Wird das Sampling von Endotoxinen gemäß ISO 8573-7 durch erfahrenes Personal durchgeführt?

- Wurde die Präsenz von Endotoxinen in komprimierter Luft durch Messung der Menge gramnegativer Enterobakterien im Kondensat gemäß ISO 8573-7 bestimmt?

- Wurde eine zusätzliche Messung des Bakterien-, Pilz- oder Hefegehalts im Kondensat gemäß ISO 8573-7 durchgeführt?

- Wurde das Verfahren zur Messung gramnegativer Enterobakterien im Kondensat gemäß ISO 8573-7 befolgt?

- Wurden sterile Arbeitsmethoden gemäß ISO 8573-7 zu jeder Zeit angewendet?

- Wurde gemäß ISO 8573-7 ein Dip-Stick mit einem geeigneten Agarmedium verwendet?

- Wurde der Testpunkt im komprimierten Luftsystem gemäß ISO 8573-7 ausgewählt, an dem Kondensat gesammelt werden kann?

- Wurde der Testpunkt gemäß ISO 8573-7 unmittelbar vor der Probenahme mit 70% Ethanol desinfiziert?

- Wurde der Deckel des Röhrchens gemäß ISO 8573-7 mit der beschichteten Folie entfernt?

- Wurde eine Kondensatprobe gemäß ISO 8573-7 direkt aus dem Testpunkt in das sterile Röhrchen entnommen?

- Wurde der Deckel gemäß ISO 8573-7 mit der angebrachten Folie für 10 Sekunden in die Probe getaucht?

- Kam gemäß ISO 8573-7 die Folie mit beiden Agarflächen in engen Kontakt mit der Probe?

- Wurde die Folie gemäß ISO 8573-7 in etwa 3 Sekunden langsam aus der Probe gezogen?

- Wurde das Röhrchen gemäß ISO 8573-7 entleert?