RESTÖLGEHALT

IN DER DRUCKLUFT

Wir sind ein Labor, das Tests zum Restölgehalt von Druckluft durchführt, sowie Tests zum Gehalt an anderen für Druckluft typischen Verunreinigungen: Partikel, Wasser, Mikroorganismen.

Die Messungen führen wir an folgenden Tagen durch: Donnerstag-Freitag (in ganz Deutschland)

Die Zeit, die für die Messungen an einem Messpunkt benötigt wird: 40-60 Minuten

Anfragen und Bestellungen: labor@qualifizierung-validierung.de

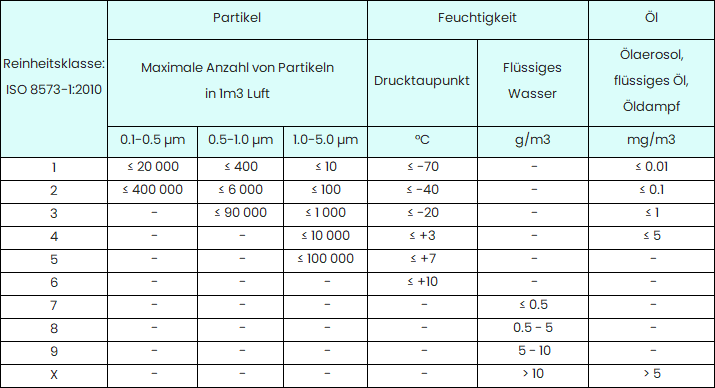

Die Bestimmung des Ölgehalts der Druckluft ist aus analytischer Sicht ein recht komplexes Problem. Die ISO 8573-1 besagt, dass der Gesamtölgehalt der Druckluft aus Öl in flüssiger Form, Öl in Aerosolform und Öldampf zusammengesetzt ist. Um die sogenannte Druckluftqualitätsklasse in Bezug auf den Ölgehalt zu bestimmen, sollte der Gesamtölgehalt, der sich aus der Summe der aufgeführten Ölfraktionen ergibt, berücksichtigt werden. Da das Öl in Aerosolform den größten Teil des Ölgehalts in Druckluftfiltern ausmacht, ist es üblich, den Aerosolgehalt des Öls bei der Überwachung der Druckluftqualität zu messen.

In unserem Unternehmen verwenden wir ein Probenahmesystem nach ISO-Methode 8573-2 (B2)– das Ölaerosol wird auf einen Glasfaserfilter gesaugt und anschließend im Labor mittels FTIR-Technik untersucht. Die niedrige Ölbestimmungsgrenze dieser Methode ermöglicht die Beurteilung der Druckluftqualität auch dann, wenn die Druckluftqualitätsklasse 1 nach ISO 8573-1 zu erwarten ist.

Viele Nutzer von Druckluftanlagen entscheiden sich anstelle der Untersuchung von Ölaerosolen für ein routinemäßiges Monitoring von Öldämpfen. Die Methodik zur Probenahme von Öldämpfen aus Druckluft und deren anschließende Untersuchung mittels Gaschromatographie findet sich in der Norm ISO 8573-5. Leider gibt es derzeit auf dem Markt keine verfügbaren Techniken, die eine direkte und sofortige (am Ort der Probenahme) Messung des Öldampfgehalts ermöglichen würden, die gleichzeitig mit ISO 8573-5 konform wäre. Einige Anwender von Druckluftanlagen verwenden zu hauptsächlich informativen Zwecken (nicht zur Klassifizierung nach ISO 8573-1) Lösungen, die auf PID-Detektoren basieren. Wie oben erwähnt, sind Methoden, die auf PID-Detektoren basieren, trotz ihrer relativ guten (niedrigen) Nachweisgrenzen nicht mit ISO 8573-5 konform.

Messtechniken, die auf PID-Detektoren basieren, können möglicherweise nicht selektiv genug sein und zu überhöhten Messergebnissen führen, beispielsweise wenn in der Druckluft Dämpfe anderer Kohlenwasserstoffe (z.B. organische Lösungsmittel) vorhanden sind. Messtechniken mit PID-Detektoren können geeignet sein, wenn die Messungen ausschließlich für das laufende Monitoring (Trendanalyse) dienen und den Benutzer über ein plötzliches Problem mit erhöhtem Ölgehalt in der Druckluftanlage informieren sollen.

ISO 8573-1: Grenzwerte

GEPRÜFTE PARAMETER

PARTIKEL

Messmethode: ISO 8573-4:2019

Messbereich: Messung von Partikeln im Bereich 0,1 - 0,5 µm (Klassen 1-7 nach ISO 8573-1)

Messausrüstung: Laser-Partikelzähler

WASSER

Messmethode: ISO 8573-3:2010

Messbereich: –70 … +30°C td

Messunsicherheit: ±2°C

Messausrüstung: Drucktaupunktmessgerät

ÖL-AEROSOL

Messmethode: ISO 8573-2:2007

Messbereich: 0,003 – 2mg/1m3

Messunsicherheit: ±10%

Messausrüstung: Filtrationskit, FTIR

MIKROBIOLOGIE

Messmethode: ISO 8573-7:2003

Geprüfte Parameter: Gehalt an Bakterien, Hefen, Schimmelpilzen in 1 m3 Luft

Messausrüstung: Druckluftprüfgerät, Anzucht der Kolonien in Petrischalen

TECHNISCHE ANFORDERUNEN

ÜBERPRÜFEN SIE, BEVOR SIE EINE BESTELLUNG AUFGEBEN

KUNDENSEITIGE ANSCHLÜSSE

Schnellkupplung DN 7.2

Gewindekupplung 1/2' oder 3/8' (Innengewinde)

Leitung 6, 8, 10, 12 oder 16mm (Außendurchmesser)

ANLAGEDRUCK

Maximal 7,3 bar

UMGEBUNGSTEMPERATUR

Minimum 10°C

LAGE DER MESSSTELLE

1 Gereinigte Druckluft

Die Partikelzahl kann nur in Gas gemessen werden, das auf den Filtern gereinigt wurde. Es ist nicht möglich, vor den Filtern zu messen.

2. Leicht zugänglicher Raum

Die Messgeräte sind stoßempfindlich und wiegen mehr als 20 kg, weshalb sie z. B. nicht auf einer Leiter, auf Tanks usw. getragen werden dürfen.

ZEIT DER PROBENAHME

Die Durchführung der Testreihe an einer Messstelle dauert etwa 45-60 Minuten.

BERICHTERSTATTUNG

AUF DEUTSCH

UND ENGLISCH

Standardmäßig erstellen wir den Bericht in einer zweisprachigen Version: Deutsch-Englisch.

IM EINKLANG MIT DEN

GMP-GRUNDSÄTZEN

Der Bericht enthält u. a. die Angaben zu den verwendeten Geräten und der an den Prüfungen beteiligten Personen.

ELEKTRONISCHE

ÜBERMITTLUNG

Der Bericht wird in elektronischer Form

(PDF-Dokument) übermittelt.

IN DER REGEL INNERHALB

VON 14-21 TAGEN FERTIG

In der Regel wird der Bericht innerhalb von 14 Tagen

(maximal 21 Tagen) nach der Messung übermittelt.

DIESE KUNDEN HABEN UNS BEREITS VERTRAUT

PREISLISTE

Möchten Sie schnell die Kosten für die Durchführung von Messungen abschätzen?

In der Preisliste finden Sie:

– Informationen über die von uns durchgeführten Messungen

– Preise der Untersuchungen

EIN GENAUES ANGEBOT ANFORDERN

ISO 8573-2 (A, B1, B2) - Prüfung des Ölaerosolgehaltes von Druckluft

ISO 8573-2 beschreibt zwei Methoden zur Untersuchung von Ölaerosolen (A und B). Methode A kann an den Stellen der Druckluftanlage angewendet werden, an denen eine starke Ölverunreinigung erwartet wird. Die Anwendung von Methode A erfordert den Einbau einer Reihe von Koaleszenzfiltern gemäß ISO 12500-1 in die Druckluftanlage – das im Filter gesammelte Ölvolumen wird auf das durch den Filter strömende Druckluftvolumen bezogen, wodurch die Ölmenge in der Druckluft in der Einheit mg/m³ bestimmt werden kann.

Bei Methode B wird ein mobiles Probenahmesystem verwendet, bei dem anstelle von Koaleszenzfiltern Glasfaserfilter eingesetzt werden – dadurch ist es möglich, das Ölaerosol auf dem Filter zu sammeln und anschließend mit Hilfe fortschrittlicher spektrometrischer Techniken selbst Spuren von Öl (unter Hundertstel mg pro 1 m³ Druckluft) zu bestimmen. Die niedrige Nachweisgrenze und Bestimmungsgrenze für Öl in dieser Untersuchungsmethode ermöglicht die Beurteilung der Reinheit der Druckluft selbst dann, wenn Klasse 1 Druckluft erwartet wird (Ölgehalt <0,01 mg/1 m³ Gas). So niedrige Aerosolmengen können mit Methode A nicht erreicht werden, die erst Messungen im Bereich von 1 mg/1 m³ (bis 40 mg/1 m³) ermöglicht.

In ISO 8573-2 wird die Messmethode B in Methode B.1, die die Probenahme bei vollem Druckluftdurchfluss beschreibt (sogenanntes „Full Flow Sampling“), und B.2, die die Probenahme aus der Druckluftanlage unter isokinetischen Flussbedingungen beschreibt (sogenanntes „Partial Flow Sampling“), unterteilt. Je nach erreichtem Durchfluss durch den Filter und erwartetem Ölgehalt in der Druckluft dauert die Probenahme bei den Methoden B1 und B2 von einigen Minuten bis zu mehreren Stunden. Bei Methode A beträgt die Probenahmezeit 50 bis 200 Stunden… (an einem Punkt!). Die Methoden B1 und B2 haben also eine Reihe von Vorteilen gegenüber Methode A. Für Methode A spricht wiederum die Tatsache, dass damit neben dem Ölaerosol auch flüssiges Öl „eingefangen“ werden kann.

Muss ich vollständig mit ISO 8573 konform sein?

Wahrscheinlich nicht. Tatsache ist jedoch, dass viele Druckluftnutzer – insbesondere Hersteller von verunreinigungsempfindlichen Produkten, Kontrollinstanzen (Autoren von Zertifizierungsstellen für Qualitätsmanagementsysteme, Inspektoren), Kunden, die in einem bestimmten Werk Auftragsproduktion beauftragen – die Anwendung der Bestimmungen der einzelnen Teile der Norm ISO 8573 bei der Untersuchung der Druckluftreinheit verlangen. ISO 8573 ist ein europäischer Standard, der die Grundsätze für die Prüfung und Klassifizierung der Druckluftreinheit festlegt, aber das bedeutet nicht, dass die Anwendung der Norm obligatorisch ist. Die Einhaltung von Normen ist ein einfacher Mechanismus zur Gewährleistung eines gemeinsamen Prüfstandards und ermöglicht die Vergleichbarkeit der erhaltenen Prüfergebnisse.

Ich verwende einen ölfreien Kompressor - macht es Sinn, Öl in der Druckluft zu untersuchen?

Es gibt drei Quellen für Öl in der Druckluft: Ölaerosole und -dämpfe, die in der zur Drucklufterzeugung aus der Umgebung angesaugten Luft vorhanden sind, Öl aus dem Kompressor (bei ölgeschmierten Kompressoren) und bestehende Ölverunreinigungen auf den Innenflächen des Druckluftverteilungssystems (Rohrleitungen, Ventile usw.).

In vielen Branchen (z.B. in der Lebensmittel-, Kosmetik- und Pharmaindustrie) wird Öl aus der Druckluft als potenzielle Kontaminationsquelle für das Produkt betrachtet. Geltende Gesetze oder vom Hersteller freiwillig angenommene Qualitätsmanagementsysteme (z.B. BRC, IFS) erfordern die Einführung geeigneter Risikomanagementmethoden in Bezug auf Verunreinigungen aus der Druckluft. Bei Verwendung von ölfreien Kompressoren könnten vorhandene Ergebnisse von Ölgehaltsprüfungen in der Druckluftanlage für den Hersteller ein Argument sein, um in Zukunft die Häufigkeit der Prüfungen oder die Anzahl der Prüfpunkte für den Ölgehalt in der Druckluft erheblich zu reduzieren. Es ist jedoch schwierig, das Nichtvorhandensein eines Risikos für eine bestimmte Gefahr zu behaupten, wenn keine eigenen Untersuchungsergebnisse in diesem Bereich für die eigene Anlage vorliegen.

Restölgehalt in Druckluft messen

Die Qualität der Druckluft spielt in vielen Industrien eine entscheidende Rolle. Ein Aspekt dieser Qualität ist der Restölgehalt. Um sicherzustellen, dass die Druckluft sauber und ölfrei ist, gibt es die ISO 8573-1 Norm, die weltweit als Referenz gilt. In diesem Artikel erläutern wir, was die ISO 8573-1 umfasst, warum sie wichtig ist, und welche Methoden zur Messung des Restölgehalts in Druckluft zur Verfügung stehen.

Was versteht man unter ISO 8573-1 und warum ist sie wichtig für die Druckluftqualität?

Übersicht über ISO 8573-1 und deren Bedeutung

Die ISO 8573-1 legt die Anforderungen an die Qualität der Druckluft fest, insbesondere in Bezug auf Partikel, Restöl und Wassergehalt. Diese Norm ist von größter Bedeutung, da sie Sicherheitsstandards setzt, die in verschiedenen Industrien, wie z.B. in der Lebensmittel- oder Pharmaindustrie, essentiell sind. Ein korrekt eingehaltenes ISO 8573-1 gewährleistet die einwandfreie Funktion von Druckluftsystemen und vermindert das Risiko von Verunreinigungen und Anlagenverschleiß.

Wie ISO 8573-1 die Qualitätsstandards für Druckluft diktiert

Die ISO 8573-1 gibt vor, wie der Restölgehalt, die Partikel und der Wassergehalt in Druckluft zu messen und zu bestimmen sind. Durch die Vorgaben dieser Norm können Unternehmen sicherstellen, dass ihre Druckluft den höchsten qualitativen Standards entspricht. Das exakte Einhalten der Normvorgaben minimiert das Risiko von Kontaminationen und sichert eine kontinuierliche Überwachung der Druckluftqualität.

Anwendung der ISO 8573-1 in verschiedenen Industrien

Verschiedene Industrien benötigen eine spezifische Qualität der Druckluft. Beispielsweise ist in der Lebensmittelindustrie besonders reines und ölfreies Gas erforderlich, um Kontaminationen zu verhindern. Die Anwendung der ISO 8573-1 hilft dabei, diese Reinheit sicherzustellen. Dadurch wird nicht nur die Produktqualität erhöht, sondern auch die Sicherheit der Produktionsprozesse gewährleistet.

Welche Methoden gibt es zur Restölmessung in der Druckluft?

Direkte Messmethoden zur Bestimmung des Restölgehalts

Direkte Messmethoden bieten eine präzise Bestimmung des Restölgehalts in der Druckluft. Hierzu gehören Geräte wie Ölnebelmesser und Ölmonitor-Systeme, die den Ölgehalt direkt in der Druckluft messen können. Diese Geräte sind oft hochpräzise und ermöglichen eine sofortige und kontinuierliche Überwachung des Restölgehalts.

Indirekte Methoden zur Überwachung der Verunreinigung

Indirekte Methoden basieren auf der Probenahme und Analyse in einem Labor. Diese Methoden ermöglichen zwar keine sofortigen Ergebnisse, bieten aber dennoch genaue Informationen über den Ölgehalt und andere Verunreinigungen. Durch die Kombination von direkten und indirekten Methoden kann eine umfassende Überwachung der Druckluftqualität erreicht werden.

Entwicklung und Wandel der Restölmessungstechnologien

Die Technologien zur Restölmessung haben sich über die Jahre stark weiterentwickelt. Frühere Methoden waren oft zeitaufwändig und wenig präzise. Heutige Messgeräte bieten eine hohe Präzision und Zuverlässigkeit bei der Überwachung des Restölgehalts in der Druckluft. Neue Entwicklungen in der Sensorik und Datenauswertung tragen dazu bei, dass die Messung effizienter und genauer wird.

Warum ist die kontinuierliche Überwachung des Ölgehalts in der Druckluft entscheidend?

Vorteile der kontinuierlichen Messung im Vergleich zu periodischen Tests

Die kontinuierliche Überwachung des Restölgehalts in der Druckluft bietet erhebliche Vorteile gegenüber periodischen Tests. Durch eine kontinuierliche Überwachung können Probleme sofort erkannt und behoben werden, bevor sie größeren Schaden anrichten. Zudem ermöglicht sie eine konstante Qualitätssicherung und trägt dazu bei, die Normanforderungen der ISO 8573-1 dauerhaft einzuhalten.

Technologien zur kontinuierlichen Überwachung und deren Genauigkeit

Zu den Technologien zur kontinuierlichen Überwachung gehören unter anderem Online-Ölmonitor-Systeme und Sensor-basierte Messgeräte. Diese Technologien bieten eine hohe Genauigkeit und Zuverlässigkeit bei der optischen oder elektronischen Bestimmung des Restölgehalts. Sie sind ausgelegt für den Einsatz in verschiedensten Industriebereichen, in denen die Qualität der Druckluft von entscheidender Bedeutung ist.

Relevanz der ISO 8573-2 bei der kontinuierlichen Überwachung

Auch die ISO 8573-2 spielt bei der kontinuierlichen Überwachung eine wichtige Rolle, da sie spezifische Anforderungen an die Messgenauigkeit und Toleranzen der Messgeräte stellt. Geräte, die gemäß dieser Norm getestet wurden, liefern zuverlässige und präzise Daten, die insbesondere für die Einhaltung der ISO 8573-1 von Bedeutung sind.

Wie stellt man sicher, dass die Druckluft sauber und ölfrei gemäß ISO 8573.1 bleibt?

Best Practices bei der Druckluftaufbereitung

Ein integraler Bestandteil der Druckluftqualität ist die richtige Druckluftaufbereitung. Dies umfasst den Einsatz von Filtern, Trocknern und Adsorptionsmitteln, die sicherstellen, dass die Druckluft von äußeren Verunreinigungen und Öl gereinigt wird. Diese Best Practices helfen dabei, eine hohe Qualität der Druckluft zu gewährleisten und die Anforderungen der ISO 8573-1 zu erfüllen.

Regelmäßige Wartung und Überprüfung der Systeme

Regelmäßige Wartung und Überprüfung der Druckluftsysteme sind essenziell für eine kontinuierliche Reinheit und hohe Qualität der Druckluft. Durch routinemäßige Inspektionen und Servicemaßnahmen kann sichergestellt werden, dass die Komponenten des Druckluftsystems einwandfrei funktionieren und keine übermäßigen Öl- oder andere Verunreinigungen enthalten.

Verwendung von Stickstoff zur Reduktion des Ölgehalts

Eine weitere Methode zur Sicherstellung der Druckluftreinheit ist der Einsatz von Stickstoff. Stickstoff kann genutzt werden, um den Ölgehalt in der Druckluft zu reduzieren und die Kontamination durch andere Verunreinigungen zu verhindern. Diese Methode bietet eine zusätzliche Sicherheitsmaßnahme, um die Anforderungen der ISO 8573-1 zu erfüllen und eine hohe Qualität der Druckluft zu garantieren.

Q: Warum ist der Restölgehalt in Druckluft wichtig?

A: Der Restölgehalt in Druckluft ist wichtig, da hohe Ölkonzentrationen zu Maschinenbeschädigungen und Produktkontamination führen können. Besonders in der Lebensmittel- und Getränkeindustrie ist reine Druckluft unerlässlich.

Q: Was sind Kohlenwasserstoffe in Druckluft und warum sind sie problematisch?

A: Kohlenwasserstoffe in Druckluft resultieren oft aus der Umgebungsluft oder der Schmierung von Kompressoren. Sie können Maschinen beschädigen und Produkte kontaminieren, was besonders in der Lebensmittel- und Getränkeindustrie problematisch ist.

Q: Welche Reinheitsklasse sollte Druckluft gemäß ISO 8573-1 erreichen?

A: Die Reinheitsklasse der Druckluft wird gemäß ISO 8573-1 definiert. Je nach Anwendung kann eine unterschiedliche Klasse erforderlich sein, wobei für viele kritische Anwendungen ölfreie Luft und hohe Reinheit notwendig sind.

Q: Wie wird die Reinheit von Druckluft sichergestellt?

A: Die Reinheit von Druckluft wird durch verschiedene Maßnahmen wie moderne Drucklufterzeugung, Filtertechniken und kontinuierliche Ölgehaltsmessung sichergestellt. Systeme zur Überwachung, wie z.B. Oilcontrol, helfen dabei, die Reinheitsstandards konstant zu halten.

Q: Welche Bedeutung hat die Umgebungsluft bei der Ölgehaltsmessung?

A: Die Umgebungsluft ist ein wesentlicher Faktor bei der Ölgehaltsmessung, da sie zusätzliche Verunreinigungen in die Druckluft einbringen kann. Eine saubere Umgebungsluft verbessert die Messgenauigkeit und trägt zur Erhaltung der reinen Druckluft bei.

Q: Was sind PID-Sensoren und wie werden sie bei der Ölgehaltsmessung eingesetzt?

A: PID-Sensoren (Photoionisationsdetektoren) werden zur Messung von dampfförmigen Restölgehaltes in der Druckluft verwendet. Sie bieten empfindliche und genaue Messungen, die für Anwendungen notwendig sind, bei denen saubere und reine Druckluft benötigt wird.

Q: Welche Standards definieren die zulässigen Restölgehalte in Druckluft?

A: Die zulässigen Restölgehalte in Druckluft sind durch Normen wie ISO 8573-1 und ISO 8573.2 definiert. Diese Normen legen Grenzwerte und Reinheitsklassen fest, um sicherzustellen, dass die Druckluft den erforderlichen Industrieanforderungen entspricht.

Q: Was versteht man unter Restölgehalt in der Druckluft und warum ist er wichtig?

A: Der Restölgehalt in der Druckluft bezeichnet die verbleibende Menge an Ölpartikeln und -dämpfen nach der Aufbereitung der Druckluft. Ein niedriger Restölgehalt ist wichtig, um die Qualität der Druckluft sicherzustellen und zu verhindern, dass Maschinen und Endprodukte verunreinigt werden.

Q: Wie wird der Restölgehalt in der Druckluft gemessen?

A: Der Restölgehalt in der Druckluft wird häufig mittels Analysegeräten gemessen, die speziell darauf ausgelegt sind, Ölpartikel und -dämpfe zu erkennen und zu quantifizieren. Die Messung erfolgt normalerweise nach den Normen von ISO 8573.

Q: Was sind die Anforderungen der ISO 8573 hinsichtlich des Restölgehalts in der Druckluft?

A: ISO 8573 definiert verschiedene Qualitätsklassen für Druckluft, in denen spezifische Grenzwerte für Restölgehalte festgelegt sind. Diese Grenzwerte variieren je nach Anwendungsbereich und Anforderungen an die Druckluftqualität.

Q: Was ist der Drucktaupunkt und warum ist er von Bedeutung?

A: Der Drucktaupunkt ist die Temperatur, bei der Wasserdampf in der Druckluft bei einem bestimmten Druck kondensiert und in flüssiger Form vorliegt. Ein niedriger Drucktaupunkt ist wichtig, um Feuchtigkeit in der Druckluft zu vermeiden, die zu Korrosion und anderen Problemen führen kann.

Q: Wie funktioniert eine Taupunktmessung in der Druckluft?

A: Die Taupunktmessung in der Druckluft erfolgt in der Regel durch Taupunktsensoren, die den Feuchtigkeitsgehalt der Luft bestimmen. Diese Sensoren messen die Temperatur, bei der der Wasserdampf in der Luft zu kondensieren beginnt.

Q: Welchen Einfluss hat der Taupunkt auf die Qualität der Druckluft?

A: Ein hoher Taupunkt in der Druckluft kann zu einer hohen Feuchtigkeitskonzentration führen, die die Effizienz und Lebensdauer von Geräten und Maschinen beeinträchtigen kann. Es ist wichtig, den Taupunkt zu bestimmen und zu kontrollieren, um die Qualität der Druckluft zu gewährleisten.

Q: Welche Geräte werden zur Taupunktbestimmung in der Druckluft verwendet?

A: Zur Taupunktbestimmung in der Druckluft werden spezielle Taupunktmessgeräte oder Taupunktsensoren verwendet, die genaue Messungen des Feuchtigkeitsgehalts und der Taupunkttemperatur ermöglichen.

Q: Was sind die Unterschiede zwischen einem Taupunktsensor und einem Taupunktmessgerät für Druckluft?

A: Ein Taupunktsensor ist ein spezifisches Element, das die Taupunkttemperatur misst, während ein Taupunktmessgerät oft ein komplettes System ist, das mehrere Sensoren und Instrumente umfasst, um umfassendere Messungen und Analysen durchzuführen.

Q: Warum ist die Kontrolle des Taupunkts in der Druckluft so wichtig?

A: Die Kontrolle des Taupunkts in der Druckluft ist entscheidend, um die fortlaufende Qualität und Reinheit der Druckluft zu gewährleisten. Ein gut kontrollierter Taupunkt hilft dabei, die Ansammlung von Flüssigkeiten und die damit verbundenen Risiken wie Korrosion zu vermeiden.

Q: Welche Rolle spielt der Taupunkt für den Restölgehalt in der Druckluft?

A: Der Taupunkt kann indirekt den Restölgehalt in der Druckluft beeinflussen, da eine hohe Feuchtigkeit die Kondensation von Ölpartikeln und deren Verunreinigung in der Druckluft fördern kann. Eine genaue Überwachung des Taupunkts trägt zur Minimierung des Restölgehalts bei.

Q: Wie können wir den Restölgehalt in der Druckluft messen?

A: Der Restölgehalt in der Druckluft kann mittels verschiedener Methoden gemessen werden, darunter PID-Sensoren, Druckminderer und spezielle Überwachungssysteme. Eine Kombination aus Filtration und Trocknung wird verwendet, um normgerechte Werte gemäß ISO8573.1 zu erreichen.

Q: Was bedeutet µm in Bezug auf Druckluft und Gase?

A: µm steht für Mikrometer, eine Maßeinheit, die oft zur Beschreibung der Partikelgröße in Druckluft und Gasen verwendet wird. Ein µm entspricht einem Tausendstel Millimeter und ist wichtig für die Spezifikation von Filtrationssystemen.

Q: Welche Lösungen bieten wir für die Messung des Restölgehalts an?

A: Wir bieten sowohl stationäre als auch mobile Lösungen an. Eine stationären Lösung bieten eine dauerhafte Überwachung der Druckluftanlagen, während mobile Systeme für temporäre Messungen geeignet sind.

Q: Was ist mit „Messung des dampfförmigen Öleintrags“ gemeint?

A: Die Messung des dampfförmigen Öleintrags bezieht sich auf die Erkennung und Quantifizierung von Öl in Gasform innerhalb der Druckluft. Dies geschieht oft mittels spezialisierter Sensoren wie PID-Sensoren.

Q: Wie wirkt sich ein ölfrei verdichtender Kompressor auf die Druckluftqualität aus?

A: Ein ölfrei verdichtendem Kompressor verhindert den Eingang von Öl in die Druckluftanlage, was das Risiko einer mikrobiellen Kontamination reduziert und die Qualität der Druckluft erhöht.

Q: Was ist die Bedeutung der ISO8573.1-Norm?

A: Die ISO8573.1-Norm spezifiziert die Anforderungen an die Qualität der Druckluft, einschließlich Grenzwerte für Partikel, Feuchtigkeit und Ölgehalt. Die Einhaltung dieser Norm ist wichtig für viele industrielle Anwendungen.

Q: Was versteht man unter einem Überwachungssystem für Druckluft?

A: Ein Überwachungssystem für Druckluft ist ein System zur kontinuierlichen Überwachung und Analyse der Druckluftqualität. Solche Systeme helfen, Probleme wie Öldurchbruch oder mikrobielle Kontamination frühzeitig zu erkennen und zu beheben.

Q: Welche Rolle spielt die Filtration in der Druckluftanlage?

A: Die Filtration ist entscheidend für die Entfernung von Partikeln und Aerosolformen von Verunreinigungen aus der Druckluft. Sie hilft dabei, die Luftqualität zu erhalten und Schäden an Maschinen zu verhindern.

Q: Was ist ein Druckminderer und welchen Zweck erfüllt er?

A: Ein Druckminderer ist ein Gerät, das den Druck der aus einer Druckluftanlage austretenden Luft reduziert und konstant hält. Dies ist wichtig für den sicheren Betrieb von Druckluftwerkzeugen und -systemen.

Q: Welche Risiken sind mit Öl in flüssiger Form verbunden?

A: Öl in flüssiger Form kann zu einer Vielzahl von Problemen führen, einschließlich des Risikos einer mikrobiellen Kontamination und Schäden an Druckluftwerkzeugen und -anlagen. Es ist daher wichtig, Ölabscheidungssysteme und regelmäßige Wartung der Druckluftanlage zu nutzen.

Q: Warum ist es wichtig, den Restölgehalt in Druckluft zu messen?

A: Das Messen des Restölgehalts in Druckluft ist entscheidend, um sicherzustellen, dass die Luftqualität den Anforderungen entspricht. Dies trägt zur Einhaltung der ISO8573.1-Normen bei und minimiert das Risiko einer mikrobiellen Kontamination.

Q: Welche Messbereiche sind beim Messen des Restölgehalts relevant?

A: Die Messbereiche können variieren, jedoch sind Messbereiche im Bereich weniger µm für Druckluft und Gase besonders relevant, um genaue und zuverlässige Ergebnisse zu erzielen.

Q: Welche Technologien werden zur Messung des Restölgehalts eingesetzt?

A: Zur Messung des Restölgehalts werden verschiedene Technologien eingesetzt, darunter PID-Sensoren zur Messung des dampfförmigen Öls und Überwachungssysteme, die die Partikelanzahl erfassen.

Q: Was versteht man unter einer stationären Lösung zur Überwachung des Restölgehalts?

A: Eine stationäre Lösung bietet eine fortlaufende Überwachung des Restölgehalts in der Druckluftanlage. Ein solches Überwachungssystem kann zur frühzeitigen Erkennung von Öleinträgen und zur Vermeidung von Öldurchbrüchen beitragen.

Q: Welche Rolle spielt die Filtration und Trocknung bei der Reduktion des Restölgehalts?

A: Filtration und Trocknung sind entscheidende Prozesse, um den Restölgehalt in der Druckluft zu reduzieren. Eine effektive Filtration entfernt Öl in flüssiger und aerosolform, während die Trocknung das Risiko einer mikrobiellen Kontamination verringert.

Q: Was sind die häufigsten Einsatzbereiche für ölfrei verdichtende Kompressoren?

A: Ölfrei verdichtende Kompressoren werden häufig in Anwendungen eingesetzt, bei denen höchste Luftreinheit erforderlich ist, wie in der Lebensmittel- und Pharmaindustrie, um jeglichen Öleintrag in die Druckluft zu vermeiden.

Q: Wie hilft ein Druckminderer bei der Kontrolle des Restölgehalts in der Druckluft?

A: Ein Druckminderer hilft, den Druck in der Druckluftanlage zu regulieren, was wiederum die Effizienz der Ölabscheidung und Filtration verbessert. Dies trägt zur Reduktion des Restölgehalts bei.

Q: Gibt es Überwachungssysteme für die kontinuierliche Kontrolle des Restölgehalts?

A: Ja, es gibt Überwachungssysteme, die eine kontinuierliche Kontrolle des Restölgehalts in der Druckluft ermöglichen. Solche Monitoring Systeme bieten eine zuverlässige Überwachung und frühzeitige Warnung bei einem Anstieg des Restölgehalts.

Q: Warum ist die Qualität der Ansaugluft wichtig für die Druckluftanlage?

A: Die Qualität der Ansaugluft ist wichtig, da sie direkten Einfluss auf die Luftreinheit innerhalb der Druckluftanlage hat. Schmutzige oder ölige Ansaugluft erhöht das Risiko eines Öldurchbruchs und anderer Verunreinigungen in der Druckluft.

Q: Wie kann man sicherstellen, dass die Druckluft normgerecht ist?

A: Um sicherzustellen, dass die Druckluft normgerecht ist, muss regelmäßig der Restölgehalt gemessen und die Druckluftanlage entsprechend der ISO8573.1-Normen gewartet werden. Regelmäßige Überprüfungen und Wartungsarbeiten tragen dazu bei, die Luftqualität zu gewährleisten.

Interpretation der Messergebnisse

Der vorliegende Bericht bezieht sich auf die Analyse des Ölaerosol-Gehalts in Druckluft. Diese Untersuchung ist von großer Bedeutung für die Qualitätssicherung in vielen industriellen Anwendungen.

Messparameter: Ölaerosol-Gehalt Der untersuchte Parameter ist der Gehalt an Ölaerosolen, was auf die Reinheit und Qualität der Druckluft hinweist.

Untersuchungsobjekt: Druckluft Die Analyse wurde an Druckluft durchgeführt, was darauf hindeutet, dass es sich um eine Überprüfung eines Druckluftsystems handelt.

Messbereich: 0,002 bis 2 mg pro 1 m³ Druckluft Dieser breite Messbereich ermöglicht die Erfassung sowohl sehr geringer als auch höherer Ölkonzentrationen. Die untere Grenze von 0,002 mg/m³ zeigt eine hohe Empfindlichkeit der Messmethode, was für Anwendungen mit strengen Reinheitsanforderungen wichtig ist.

Messunsicherheit: 10% Eine Messunsicherheit von 10% ist für diese Art von Analyse akzeptabel und deutet auf eine relativ genaue Messmethode hin.

Messmethode: ISO 8573-2:2007 Die Verwendung dieser ISO-Norm gewährleistet, dass die Messung nach einem standardisierten und international anerkannten Verfahren durchgeführt wurde. Dies erhöht die Zuverlässigkeit und Vergleichbarkeit der Ergebnisse.

Schlussfolgerung: Diese Analyse bietet eine genaue und zuverlässige Bewertung des Ölaerosol-Gehalts in der Druckluft. Der breite Messbereich und die geringe Messunsicherheit machen diese Methode geeignet für verschiedene Anwendungen, von sehr reinen Systemen bis hin zu solchen mit höheren Ölgehalten. Die Einhaltung der ISO-Norm unterstreicht die Qualität und Standardisierung der Messung. Diese Informationen sind besonders wertvoll für Industrien, die auf hochreine Druckluft angewiesen sind, wie beispielsweise die Lebensmittel-, Pharma- oder Elektronikindustrie.