MESSUNGEN DES TAUPUNKTS UND ANDERER SCHADSTOFFE IN DER DRUCKLUFT

- Partikelgehalt,

- Wassergehalt / Drucktaupunkt,

- Öl-Aerosol-Gehalt,

- Bakterien-, Hefe- und Schimmelpilzgehalt.

Die Messungen führen wir an folgenden Tagen durch: Donnerstag-Freitag (in ganz Deutschland)

Die Zeit, die für die Messungen an einem Messpunkt benötigt wird: 40-60 Minuten

Anfragen und Bestellungen: labor@qualifizierung-validierung.de

Feuchtigkeit in Druckluft ist in den meisten Systemen unerwünscht, da kondensierendes Wasser in der Anlage zu folgenden Problemen führen kann:

- Ausfälle von Komponenten der Druckluftanlage

- Beschädigung von Produktionsanlagen, die Druckluft verwenden

- Druckabfälle im System

- Verunreinigung von Rohstoffen, Halbfertigprodukten und Endprodukten (durch Wasser, Oxidations-/Korrosionsprodukte oder Mikroorganismen, die in Anlagen mit Freiwasser Wachstumsbedingungen finden)

- Erhebliche Messfehler bei der Bestimmung des Partikelgehalts in Druckluft, dem zweiten wichtigen Parameter neben dem Feuchtigkeitsgehalt zur Beschreibung der Druckluftqualität

Die Feuchtigkeit der Druckluft, ausgedrückt durch den Drucktaupunkt (engl. Pressure Dew Point), wird zur Bestimmung der Druckluftqualitätsklasse gemäß ISO 8573-1:2010 verwendet. Unser Labor führt Messungen des Feuchtigkeitsgehalts (Drucktaupunkt) in Druckluftanlagen durch. Die Messungen erfolgen mit einer tragbaren Drucktaupunktsonde, die es uns ermöglicht, nach Anschluss an das Druckluftsystem den Wassergehalt an vielen kritischen Punkten der Druckluftnutzung zu überprüfen und eine Klassifizierung der Druckluftqualität nach ISO 8573-1:2010 vorzunehmen. Der Prüfbericht enthält neben dem Drucktaupunkt auch: Drucklufttemperatur, relative Luftfeuchtigkeit und Druck am Probenahmepunkt. Obwohl der Drucktaupunkt (°C PDP) und die relative Luftfeuchtigkeit (%RH) die am häufigsten verwendeten Maße für die Druckluftfeuchtigkeit sind, können auf Wunsch auch andere Feuchtigkeitsmaße im Prüfbericht angegeben werden: spezifische Feuchtigkeit der Druckluft (x – Verhältnis von Wasserdampf zu trockener Luft [g/kg]) und/oder absolute Feuchtigkeit der Druckluft (a – Verhältnis der Feuchtigkeitsmasse in kg pro 1 m³ feuchter Luft).

Taupunkttabelle in Abhängigkeit von Druck und Temperatur

Diese Tabelle zeigt den Taupunkt in °C für verschiedene Drücke (in barg) und Temperaturen. Diese Informationen sind wichtig für die Analyse und Kontrolle von Feuchtigkeit in Druckluftsystemen und anderen industriellen Anwendungen.

| Druck (barg) | Taupunkt (°C) | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| -100 | -90 | -80 | -70 | -60 | -50 | -40 | -30 | -20 | -10 | 0 | |

| 0 | -100,00 | -90,00 | -80,00 | -70,00 | -60,00 | -50,00 | -40,00 | -30,00 | -20,00 | -10,00 | 0,00 |

| 5 | -90,49 | -79,71 | -68,90 | -57,29 | -45,98 | -34,32 | -23,13 | -11,59 | 0,03 | 13,45 | 27,28 |

| 7 | -89,25 | -77,94 | -66,56 | -55,09 | -43,54 | -31,90 | -20,17 | -8,35 | 4,05 | 17,93 | 32,27 |

| 10 | -87,48 | -75,95 | -64,33 | -52,60 | -40,78 | -28,86 | -16,82 | -4,68 | 8,66 | 23,08 | 38,03 |

| 15 | -84,35 | -72,55 | -60,38 | -49,60 | -37,45 | -25,47 | -12,76 | -0,21 | 14,31 | 29,42 | 45,13 |

| 20 | -83,77 | -71,77 | -59,64 | -47,37 | -34,97 | -22,42 | -9,73 | 3,55 | 18,58 | 34,22 | 50,52 |

Faktoren, die die Genauigkeit der Druckluftfeuchtigkeitsmessung (Drucktaupunkt) beeinflussen

Bei der Auswahl des Probenahmepunkts und der Durchführung der Druckluftfeuchtigkeitsmessung, insbesondere in sehr trockenen Umgebungen, sollten folgende Faktoren berücksichtigt werden:

- Die Anzahl der Verbindungen am Probenahmepunkt sollte minimiert werden, um Undichtigkeiten und eine Erhöhung der Feuchtigkeit durch das Eindringen von Wasserdampf aus der Umgebung zu vermeiden.

- Vermeiden Sie Feuchtigkeitsmessungen in Totabschnitten der Anlage – stellen Sie einen ausreichenden Druckluftdurchfluss am Messpunkt sicher.

- Die Temperatur der Rohrleitung oder des Probenahmekreislaufs darf nicht niedriger sein als der Taupunkt des beprobten Gases. Dies könnte zur Kondensation von Feuchtigkeit in der Anlage und zu erheblichen Messfehlern führen.

- Zur weiteren Minimierung des Kondensationsrisikos im Messsystem:

- Stellen Sie sicher, dass die Probenzuführungsleitung so kurz wie möglich und von möglichst geringem Querschnitt ist.

- Optimal ist die Verwendung von rostfreiem Stahl mit geringer Oberflächenrauheit für den Probenweg.

- Verwenden Sie undurchlässige Materialien (z.B. rostfreier Stahl), um die Diffusion von Feuchtigkeit aus der Umgebung in das Messsystem zu verhindern. Vermeiden Sie Leitungen aus PVC oder Nylon.

Gemessene Parameter bei der Drucktaupunktmessung in Druckluftanlagen

Gemessener Parameter: Drucktaupunkt Messobjekt:

Druckluft Messbereich: –70 … +30°C td

Genauigkeit: ±2 K

Ansprechzeit des Sensors (t90; von trocken zu feucht): < 20 Sekunden

Ansprechzeit des Sensors (t90; von feucht zu trocken): < 340 Sekunden

Gemessener Parameter: Temperatur

Messobjekt: Druckluft

Messbereich: –10 … +60 °C

Genauigkeit: ±0,2 K

Gemessener Parameter: Relative Luftfeuchtigkeit

Messobjekt: Druckluft

Messbereich: 0 … 100% rF

Genauigkeit (rF <5%): ±(0,025% rF + 17,5% vom Messwert)

Genauigkeit (rF >5%): ±(0,8% rF + 2% vom Messwert)

Gemessener Parameter: Druck

Messobjekt: Druckluft

Messbereich: 1 … 20 bar abs (Absolutdruck)

Genauigkeit: ±0,05 bar

Anforderungen an die Messumgebung / Druckluftanlage:

Druck am Probeentnahmepunkt: 1 – 20 bar abs (Absolutdruck)

Gastemperatur am Probeentnahmepunkt: –10 … +60 °C

Gasströmung am Probeentnahmepunkt: Kein Einfluss auf die Messgenauigkeit

Anschlussart am Probeentnahmepunkt: Pneumatische Schnellkupplung DN7.2 (Buchse) ODER Innengewinde G3/8 oder G1/2 ODER Außengewinde G3/8 ODER Schlauch mit Außendurchmesser 6mm, 8mm, 10mm, 12mm oder 16mm

Umgebungstemperatur: –10 … +40 °C

Taupunkt vs. Drucktaupunkt

Der Taupunkt, genauer gesagt die Taupunkttemperatur, ist die Grenztemperatur, bei der die Luft die maximale Wasserdampfsättigung erreicht (relative Luftfeuchtigkeit von 100%). Eine weitere Abkühlung der Luft mit 100% relativer Luftfeuchtigkeit führt zur Kondensation des bisher als Dampf mitgeführten Wassers, da die Luft (Gas) bei niedrigeren Temperaturen nicht mehr in der Lage ist, so viel Wasser zu halten. Bei 100% Luftfeuchtigkeit führt beispielsweise ein Temperaturabfall um 10°C zur Kondensation von etwa 50% des in der Luft vorhandenen Wasserdampfs. Die Kenntnis des Taupunkts und der aktuell im System gemessenen Temperatur ermöglicht es daher, einzuschätzen, wie weit man von den Bedingungen entfernt ist, bei denen das in der Luft vorhandene Wasser zu kondensieren beginnt.

Bei Systemen mit einem Betriebsdruck über dem atmosphärischen Druck sollte anstelle von Taupunkt der Begriff Drucktaupunkt (PDP) verwendet werden. Der Drucktaupunkt (°C) gibt Auskunft über den Feuchtigkeitsgehalt in der Druckluft und wird auf Basis der relativen Luftfeuchtigkeit, Temperatur und des Betriebsdrucks am Probenahmepunkt der Druckluft bestimmt.

Es besteht ein erheblicher Unterschied zwischen der bei atmosphärischem Druck bestimmten Taupunkttemperatur und dem Drucktaupunkt. Luft mit einer Taupunkttemperatur von –35°C bei atmosphärischem Druck wird bei einem Druck von 7 bar eine Taupunkttemperatur von etwa –10°C haben, während bei einer Taupunkttemperatur von –23˚C bei atmosphärischem Druck die Taupunkttemperatur des Gases bei 7 bar 2°C betragen wird. Es ist zu beachten, dass sowohl die ISO 8573-1 als auch andere Richtlinien (z.B. der BRC Food Standard) die Drucktaupunktwerte als Grenzwerte für Druckluftqualitätsklassen angeben.

Woher kommt überhaupt Feuchtigkeit in der Druckluft? Die in den Kompressor eintretende atmosphärische Luft enthält immer Wasserdampf. Bei einer Temperatur von 24°C und einer relativen Luftfeuchtigkeit von 70% produziert ein 25 PS-Kompressor etwa 80 Liter Wasser pro Tag. Obwohl ein Trockner ein Bestandteil der Druckluftanlage ist, hat jedes Trocknungssystem eine begrenzte Leistungsfähigkeit. Probleme mit der Erreichung ausreichend niedriger Druckluftfeuchtigkeitswerte sind besonders in den Sommermonaten zu erwarten, wenn die erwärmte Luft mehr Feuchtigkeit enthält als in den kühleren Monaten und diese Feuchtigkeit nicht effektiv im Trockner zurückgehalten wird. Obwohl die Kompression zu einer Erwärmung der Luft führt, was dazu führt, dass das Wasser im Dampfzustand bleibt, kühlt sich die komprimierte Luft beim Eintritt in das Verteilungssystem ab und der Dampf kondensiert. Wie bereits erwähnt, ist das Vorhandensein von kondensiertem Wasser in vielen Anwendungen unzulässig und kann das Druckluftsystem und das Endprodukt verunreinigen, wenn die Druckluft damit in Kontakt kommt (Lebensmittel-/Kosmetik-/Pharmabranche). Der Parameter, der anzeigt, ob ein reales Risiko des Auftretens von freiem Wasser im Druckluftverteilungssystem besteht, ist eben die Messung des Drucktaupunkts.

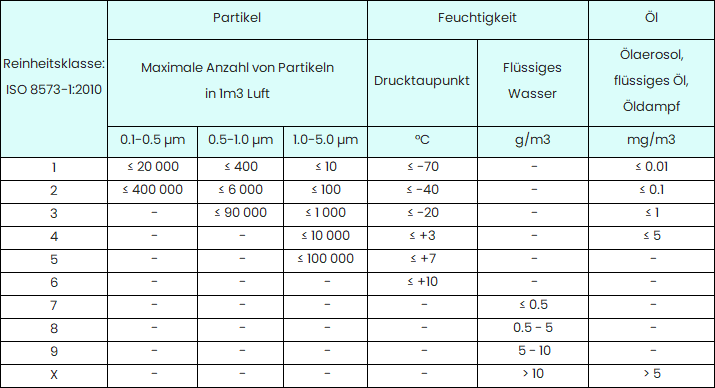

ISO 8573-1: Grenzwerte

GEPRÜFTE PARAMETER

PARTIKEL

Messmethode: ISO 8573-4:2019

Messbereich: Messung von Partikeln im Bereich 0,1 - 0,5 µm (Klassen 1-7 nach ISO 8573-1)

Messausrüstung: Laser-Partikelzähler

WASSER

Messmethode: ISO 8573-3:2010

Messbereich: –70 … +30°C td

Messunsicherheit: ±2°C

Messausrüstung: Drucktaupunktmessgerät

ÖL-AEROSOL

Messmethode: ISO 8573-2:2007

Messbereich: 0,003 – 2mg/1m3

Messunsicherheit: ±10%

Messausrüstung: Filtrationskit, FTIR

MIKROBIOLOGIE

Messmethode: ISO 8573-7:2003

Geprüfte Parameter: Gehalt an Bakterien, Hefen, Schimmelpilzen in 1 m3 Luft

Messausrüstung: Druckluftprüfgerät, Anzucht der Kolonien in Petrischalen

TECHNISCHE ANFORDERUNEN

ÜBERPRÜFEN SIE, BEVOR SIE EINE BESTELLUNG AUFGEBEN

KUNDENSEITIGE ANSCHLÜSSE

Schnellkupplung DN 7.2

Gewindekupplung 1/2' oder 3/8' (Innengewinde)

Leitung 6, 8, 10, 12 oder 16mm (Außendurchmesser)

ANLAGEDRUCK

Maximal 7,3 bar

UMGEBUNGSTEMPERATUR

Minimum 10°C

LAGE DER MESSSTELLE

1 Gereinigte Druckluft

Die Partikelzahl kann nur in Gas gemessen werden, das auf den Filtern gereinigt wurde. Es ist nicht möglich, vor den Filtern zu messen.

2. Leicht zugänglicher Raum

Die Messgeräte sind stoßempfindlich und wiegen mehr als 20 kg, weshalb sie z. B. nicht auf einer Leiter, auf Tanks usw. getragen werden dürfen.

ZEIT DER PROBENAHME

Die Durchführung der Testreihe an einer Messstelle dauert etwa 40-60 Minuten.

BERICHTERSTATTUNG

AUF DEUTSCH

UND ENGLISCH

Standardmäßig erstellen wir den Bericht in einer zweisprachigen Version: Deutsch-Englisch.

IM EINKLANG MIT DEN

GMP-GRUNDSÄTZEN

Der Bericht enthält u. a. die Angaben zu den verwendeten Geräten und der an den Prüfungen beteiligten Personen.

ELEKTRONISCHE

ÜBERMITTLUNG

Der Bericht wird in elektronischer Form

(PDF-Dokument) übermittelt.

IN DER REGEL INNERHALB

VON 14-21 TAGEN FERTIG

In der Regel wird der Bericht innerhalb von 14 Tagen

(maximal 21 Tagen) nach der Messung übermittelt.

DIESE KUNDEN HABEN UNS BEREITS VERTRAUT

PREISLISTE

Möchten Sie schnell die Kosten für die Durchführung von Messungen abschätzen?

In der Preisliste finden Sie:

– Informationen über die von uns durchgeführten Messungen

– Preise der Untersuchungen

EIN GENAUES ANGEBOT ANFORDERN

1. Formeln für den Wasserdampfdruck

Die Thermodynamik des Taupunkts: Eine ingenieurwissenschaftliche Betrachtung

In der Thermodynamik spielt der Taupunkt eine entscheidende Rolle bei der Analyse von Gasgemischen, insbesondere in Bezug auf Luftfeuchtigkeit. Der Taupunkt ist definiert als die Temperatur, bei der die in der Luft enthaltene Feuchtigkeit zu kondensieren beginnt, wobei sich Wassertröpfchen bilden. Dieses Phänomen wird durch das komplexe Zusammenspiel von Druck und Temperatur bestimmt.

Um die physikalischen Gesetze zu verstehen, die dem Taupunkt zugrunde liegen, müssen wir zunächst den Begriff des Sättigungsdampfdrucks betrachten. Der Sättigungsdampfdruck (ps) ist der maximale Partialdruck des Wasserdampfs, der in einem geschlossenen System bei einer bestimmten Temperatur erreicht werden kann, ohne dass Kondensation eintritt. Dieser Druck folgt der Clausius-Clapeyron-Gleichung:

d(ln ps) / dT = L / (RT²)

Hierbei ist L die spezifische Verdampfungswärme, R die spezifische Gaskonstante für Wasserdampf und T die absolute Temperatur.

Die Druckabhängigkeit des Taupunkts lässt sich durch das Gesetz von Dalton erklären. Bei einem höheren Gesamtdruck steigt der Partialdruck des Wasserdampfs, was wiederum zu einem höheren Taupunkt führt. Quantitativ ausgedrückt: Eine Erhöhung des Gesamtdrucks um 100 kPa kann den Taupunkt um etwa 1,8°C bis 2,2°C anheben, abhängig von den spezifischen Umgebungsbedingungen.

Die Temperaturabhängigkeit des Taupunkts basiert auf der Fähigkeit der Luft, Feuchtigkeit zu speichern. Mit steigender Temperatur erhöht sich die Kapazität der Luft, Wasserdampf aufzunehmen. Dies lässt sich durch die Magnus-Formel approximieren:

Td = b * [ln(RH/100) + (a*T)/(b+T)] / [a – ln(RH/100) – (a*T)/(b+T)]

Wobei Td der Taupunkt, T die Lufttemperatur, RH die relative Luftfeuchtigkeit und a = 17,27 sowie b = 237,7°C empirisch ermittelte Konstanten sind.

In praktischen Anwendungen, wie etwa in Erdgasleitungen oder Druckluftsystemen, ist die genaue Bestimmung des Drucktaupunkts von großer Bedeutung. Druckschwankungen, die beispielsweise durch Leckagen verursacht werden können, beeinflussen die Taupunktberechnung erheblich. Eine Änderung des Drucks um 1 bar kann den Taupunkt um bis zu 20°C verschieben, was die Notwendigkeit regelmäßiger Druckprüfungen unterstreicht.

Für präzise Berechnungen des Sättigungsdampfdrucks werden oft die Formeln von Hyland-Wexler (1983) oder Sonntag (1994) verwendet. Die Sonntag-Formel, die für einen Temperaturbereich von -80°C bis +50°C gültig ist, lautet:

ln(ps) = -6096,9385 * T^(-1) + 21,2409642 – 2,711193*10^(-2) * T + 1,673952*10^(-5) * T^2 + 2,433502 * ln(T)

Hierbei ist ps der Sättigungsdampfdruck in hPa und T die Temperatur in Kelvin.

Diese Formel bietet eine Genauigkeit von ±0,05% über den gesamten Gültigkeitsbereich und ist somit für die meisten ingenieurwissenschaftlichen Anwendungen ausreichend präzise.

Zusammenfassend lässt sich sagen, dass das Verständnis der thermodynamischen Prinzipien des Taupunkts für Ingenieure von entscheidender Bedeutung ist, insbesondere in Systemen, in denen Feuchtigkeit und Druck eine kritische Rolle spielen. Die genaue Berechnung und Kontrolle des Taupunkts kann zur Vermeidung von Kondensation, Korrosion und anderen unerwünschten Phänomenen beitragen und somit die Effizienz und Lebensdauer technischer Systeme erheblich verbessern.

2. Arten von Taupunktsensoren und ihre Funktionsweisen

2.1 Kapazitive Taupunktsensoren

Funktionsweise:

Kapazitive Sensoren nutzen die Veränderung der elektrischen Kapazität eines hygroskopischen Dielektrikums (meist Aluminiumoxid) in Abhängigkeit von der Feuchtigkeit.

Ein dünner, poröser Aluminiumoxidfilm wird zwischen zwei leitfähigen Schichten angebracht.

Wassermoleküle aus der Umgebungsluft lagern sich in den Poren des Aluminiumoxids an.

Dies führt zu einer Änderung der Kapazität des Sensors, die gemessen und in einen Taupunktwert umgerechnet wird.

Vorteile:

Hohe Genauigkeit (typischerweise ±2°C Taupunkt)

Breiter Messbereich (typisch von -100°C bis +20°C Taupunkt)

Schnelle Ansprechzeit (meist < 5 Sekunden für 90% Änderung)

Langzeitstabilität

Nachteile:

Empfindlich gegenüber Verunreinigungen

Regelmäßige Kalibrierung erforderlich

Typische Anwendungen:

Industrielle Druckluftsysteme

Medizinische Gassysteme

Trocknungsprozesse in der Lebensmittel- und Pharmaindustrie

2.2 Optische Taupunktsensoren (Chilled Mirror)

Funktionsweise:

Diese Sensoren basieren auf der direkten Beobachtung der Taukondensation auf einer gekühlten Oberfläche.

Ein Spiegel wird durch ein thermoelektrisches Kühlelement (Peltier-Element) abgekühlt.

Eine Lichtquelle wird auf den Spiegel gerichtet und die Reflexion von einem Photodetektor gemessen.

Sobald sich Tau auf dem Spiegel bildet, ändert sich die Lichtreflexion.

Die Temperatur des Spiegels bei Taubildung entspricht dem Taupunkt.

Vorteile:

Sehr hohe Genauigkeit (bis zu ±0,1°C Taupunkt)

Fundamentales Messprinzip, direkte Messung des Taupunkts

Breiter Messbereich (typisch von -90°C bis +95°C Taupunkt)

Nachteile:

Relativ langsame Ansprechzeit

Höhere Kosten

Empfindlich gegenüber Verschmutzung des Spiegels

Typische Anwendungen:

Kalibrierung anderer Taupunktsensoren

Hochpräzise Messungen in Laboren und Forschungseinrichtungen

Kritische industrielle Prozesse mit hohen Genauigkeitsanforderungen

2.3 Polymer-basierte Taupunktsensoren

Funktionsweise:

Diese Sensoren nutzen die Änderung der elektrischen Eigenschaften eines Polymers bei Feuchtigkeitsaufnahme.

Ein hygroskopisches Polymer wird zwischen zwei Elektroden angebracht.

Die Wasseraufnahme des Polymers ändert dessen elektrischen Widerstand oder Kapazität.

Diese Änderung wird gemessen und in einen Taupunktwert umgerechnet.

Vorteile:

Kostengünstig

Robust und wartungsarm

Gute Langzeitstabilität

Nachteile:

Geringere Genauigkeit als kapazitive oder optische Sensoren

Begrenzter Messbereich (typisch von -40°C bis +60°C Taupunkt)

Mögliche Hysterese bei schnellen Feuchtigkeitsänderungen

Typische Anwendungen:

HVAC-Systeme (Heizung, Lüftung, Klimatechnik)

Einfache industrielle Druckluftsysteme

Wetterüberwachung

2.4 Piezoelektrische Taupunktsensoren

Funktionsweise:

Diese Sensoren nutzen die Änderung der Schwingungsfrequenz eines Quarzkristalls bei Feuchtigkeitsaufnahme.

Ein Quarzkristall wird mit einer hygroskopischen Beschichtung versehen.

Die Feuchtigkeitsaufnahme der Beschichtung ändert die Masse des Kristalls.

Dies führt zu einer Änderung der Schwingungsfrequenz des Kristalls.

Die Frequenzänderung wird gemessen und in einen Taupunktwert umgerechnet.

Vorteile:

Hohe Empfindlichkeit

Schnelle Ansprechzeit

Gute Stabilität bei niedrigen Taupunkten

Nachteile:

Begrenzte Lebensdauer der hygroskopischen Beschichtung

Mögliche Interferenzen durch andere Gase oder Verunreinigungen

Typische Anwendungen:

Überwachung von Trocknungsprozessen

Qualitätskontrolle in der Gasproduktion

Spezielle Anwendungen in der Halbleiterindustrie

Die Wahl des geeigneten Taupunktsensors hängt von verschiedenen Faktoren ab, darunter:

Erforderliche Genauigkeit

Erwarteter Messbereich

Ansprechzeit

Umgebungsbedingungen (Druck, Temperatur, mögliche Verunreinigungen)

Kosten

Wartungsaufwand

3. Installation und Positionierung von Taupunktsensoren

3. Installation und Positionierung von Taupunktsensoren

Die korrekte Installation und Positionierung von Taupunktsensoren in Druckluftsystemen ist entscheidend für genaue und repräsentative Messungen. In diesem Abschnitt werden wir die wichtigsten Aspekte der Sensorplatzierung, die zu berücksichtigenden Faktoren und bewährte Praktiken erörtern.

3.1 Allgemeine Überlegungen zur Sensorplatzierung

Bei der Platzierung von Taupunktsensoren sollten folgende Faktoren berücksichtigt werden:

Repräsentativität: Der Sensor sollte an einer Stelle platziert werden, die repräsentativ für das gesamte System oder den zu überwachenden Bereich ist.

Stabilität: Die Umgebungsbedingungen am Messpunkt sollten möglichst stabil sein, um zuverlässige Messungen zu gewährleisten.

Zugänglichkeit: Der Sensor sollte für Wartung und Kalibrierung leicht zugänglich sein.

Schutz: Der Sensor muss vor mechanischen Beschädigungen, Vibrationen und extremen Temperaturen geschützt werden.

Strömungsverhältnisse: Eine angemessene Luftströmung um den Sensor ist wichtig für schnelle Ansprechzeiten und repräsentative Messungen.

3.2 Spezifische Installationsorte

3.2.1 Nach dem Kompressor

Vorteile: Ermöglicht die Überwachung der Effizienz des Kompressors und des Nachkühlers.

Zu beachten: Hohe Temperaturen und mögliche Ölkontamination können die Sensorlebensdauer beeinträchtigen.

3.2.2 Nach dem Lufttrockner

Vorteile: Ideal zur Überwachung der Trocknungseffizienz und zur Sicherstellung der Luftqualität.

Zu beachten: Stellen Sie sicher, dass der Sensor dem vollen Luftstrom ausgesetzt ist, aber vor direktem Kontakt mit Kältemittel oder Adsorptionsmittel geschützt ist.

3.2.3 Am Eingang kritischer Prozesse

Vorteile: Gewährleistet die erforderliche Luftqualität für sensible Anwendungen.

Zu beachten: Möglicherweise sind mehrere Sensoren an verschiedenen Punkten erforderlich, um die Luftqualität im gesamten System zu überwachen.

3.2.4 In Ringleitungen

Vorteile: Ermöglicht die Überwachung der Luftqualität an verschiedenen Punkten im Verteilungssystem.

Zu beachten: Die Platzierung sollte die Strömungsdynamik und mögliche Totpunkte berücksichtigen.

3.3 Installationstechniken

3.3.1 Direkte Inline-Installation

Der Sensor wird direkt in die Hauptleitung eingebaut.

Vorteile: Einfache Installation, repräsentative Messungen.

Nachteile: Kann den Luftstrom beeinträchtigen, schwieriger zu warten.

3.3.2 Bypass-Installation

Ein Teil des Luftstroms wird durch eine separate Leitung mit dem Sensor geleitet.

Vorteile: Einfachere Wartung, keine Beeinträchtigung des Hauptluftstroms.

Nachteile: Mögliche Verzögerung bei Änderungen des Taupunkts, zusätzliche Installationskosten.

3.3.3 Probenahmesystem

Ein kleiner Teil der Luft wird kontinuierlich entnommen und zum Sensor geleitet.

Vorteile: Präzise Kontrolle der Messbedingungen, Schutz des Sensors vor Verunreinigungen.

Nachteile: Höhere Kosten, mögliche Verzögerungen bei der Messung.

3.4 Wichtige Installationsrichtlinien

Druckbedingungen: Stellen Sie sicher, dass der Sensor für den Betriebsdruck des Systems ausgelegt ist. Der gemessene Taupunkt ist druckabhängig und muss gegebenenfalls umgerechnet werden.

Temperaturkompensation: Berücksichtigen Sie die Umgebungstemperatur und verwenden Sie gegebenenfalls temperaturkompensierte Sensoren oder Isolierung.

Strömungsrate: Folgen Sie den Empfehlungen des Herstellers bezüglich der optimalen Strömungsrate für den Sensor.

Filterung: Installieren Sie bei Bedarf einen Partikelfilter vor dem Sensor, um Verunreinigungen zu reduzieren.

Elektrische Installation: Beachten Sie die EMV-Anforderungen und verwenden Sie abgeschirmte Kabel für die Signalübertragung.

Kalibrierung: Planen Sie regelmäßige Kalibrierungen ein und stellen Sie sicher, dass der Sensor für diesen Zweck leicht zugänglich ist.

3.5 Berechnung des Drucktaupunkts

In Druckluftsystemen ist es oft notwendig, den gemessenen Taupunkt auf Standardbedingungen umzurechnen. Die Formel zur Umrechnung des Drucktaupunkts lautet:

$T_d(p_2) = T_d(p_1) + 6.74 \log_{10}(p_2/p_1)$

Wobei:

$T_d(p_1)$ der gemessene Taupunkt bei Druck $p_1$ ist

$T_d(p_2)$ der berechnete Taupunkt bei Druck $p_2$ ist

Temperaturen in °C und Drücke in bar(a) angegeben sind

Diese Formel basiert auf der Näherung, dass sich der Taupunkt um etwa 6,74°C pro Verdopplung des Drucks erhöht.

Die korrekte Installation und Positionierung von Taupunktsensoren ist entscheidend für die Zuverlässigkeit und Genauigkeit der Messungen in Druckluftsystemen. Durch sorgfältige Planung und Berücksichtigung der spezifischen Systemanforderungen kann eine optimale Überwachung der Druckluftqualität erreicht werden.

4. Interpretation der Messwerte, typische Probleme und Fehlerbehebung

4. Interpretation der Messwerte, typische Probleme und Fehlerbehebung

Die korrekte Interpretation der Messwerte von Taupunktsensoren sowie das Erkennen und Beheben von Problemen sind entscheidend für die effektive Überwachung und Wartung von Druckluftsystemen. In diesem Abschnitt werden wir uns mit der Analyse der Messdaten, häufigen Herausforderungen und Lösungsansätzen befassen.

4.1 Interpretation der Messwerte

4.1.1 Grundlegende Interpretation

- Normaler Bereich: Für die meisten industriellen Anwendungen liegt ein akzeptabler Taupunkt zwischen -40°C und -20°C bei Atmosphärendruck.

- Kritische Werte: Taupunkte über -20°C können auf unzureichende Trocknung hindeisen, während Werte unter -70°C oft auf Übertrocknung und damit verbundene Energieverschwendung hindeuten.

4.1.2 Trendanalyse

- Langzeittrends: Beobachten Sie langfristige Trends, um schleichende Veränderungen in der Systemleistung zu erkennen.

- Kurzfristige Schwankungen: Plötzliche Änderungen können auf Probleme wie Ausfälle von Trocknern oder Leckagen hinweisen.

4.1.3 Korrelation mit anderen Parametern

- Umgebungstemperatur: Berücksichtigen Sie saisonale Schwankungen und deren Einfluss auf den Taupunkt.

- Systemdruck: Höhere Drücke führen zu höheren Taupunkten. Verwenden Sie die in Abschnitt 3.5 erwähnte Formel zur Umrechnung.

- Luftverbrauch: Spitzenlasten können vorübergehend den Taupunkt erhöhen.

4.2 Typische Probleme und Lösungsansätze

4.2.1 Hoher Taupunkt

Mögliche Ursachen:

- Überlasteter oder defekter Trockner

- Undichtigkeiten im System

- Fehlerhafte Regeneration bei Adsorptionstrocknern

Lösungsansätze:

- Überprüfen Sie die Kapazität und Funktion des Trockners

- Führen Sie eine Leckageprüfung durch

- Kontrollieren Sie den Regenerationszyklus und das Adsorptionsmittel

4.2.2 Stark schwankende Messwerte

Mögliche Ursachen:

- Instabile Prozessbedingungen

- Fehlerhafte Sensorinstallation

- Elektromagnetische Störungen

Lösungsansätze:

- Überprüfen Sie die Stabilität des Luftstroms und der Umgebungsbedingungen

- Kontrollieren Sie die Sensorposition und -ausrichtung

- Überprüfen Sie die elektrische Installation auf mögliche EMV-Probleme

4.2.3 Träge Reaktion auf Änderungen

Mögliche Ursachen:

- Ungeeignete Sensorposition

- Verstopfte Filterelemente

- Alterung des Sensors

Lösungsansätze:

- Optimieren Sie die Sensorposition für besseren Luftkontakt

- Reinigen oder ersetzen Sie Filter

- Kalibrieren Sie den Sensor oder erwägen Sie einen Austausch

4.2.4 Negative Taupunktdifferenz

Eine negative Taupunktdifferenz tritt auf, wenn der gemessene Taupunkt niedriger ist als theoretisch möglich, basierend auf der Umgebungstemperatur und dem Systemdruck.

Mögliche Ursachen:

- Fehlkalibrierung des Sensors

- Fehlerhafte Druckmessung

- Unerwartete Abkühlung des Messgases

Lösungsansätze:

- Überprüfen und kalibrieren Sie den Sensor

- Kontrollieren Sie die Druckmessung im System

- Untersuchen Sie mögliche Kühleffekte in der Nähe des Sensors

4.3 Erweiterte Analysemethoden

4.3.1 Statistische Analyse

- Mittelwertbildung: Berechnen Sie gleitende Durchschnitte, um kurzfristige Schwankungen auszugleichen.

- Standardabweichung: Nutzen Sie sie zur Quantifizierung der Systemstabilität.

- Histogramme: Visualisieren Sie die Häufigkeitsverteilung der Messwerte, um typische Betriebsbereiche zu identifizieren.

4.3.2 Korrelationsanalyse

Untersuchen Sie die Beziehungen zwischen verschiedenen Systemparametern:

- Taupunkt vs. Umgebungstemperatur

- Taupunkt vs. Systemdruck

- Taupunkt vs. Luftverbrauch

Die Pearson-Korrelation kann verwendet werden, um die Stärke dieser Beziehungen zu quantifizieren:

$r = \frac{\sum_{i=1}^{n} (x_i – \bar{x})(y_i – \bar{y})}{\sqrt{\sum_{i=1}^{n} (x_i – \bar{x})^2} \sqrt{\sum_{i=1}^{n} (y_i – \bar{y})^2}}$

Wobei $r$ der Korrelationskoeffizient, $x_i$ und $y_i$ die Messwerte und $\bar{x}$ und $\bar{y}$ die Mittelwerte der jeweiligen Variablen sind.

4.3.3 Fourier-Analyse

Für die Identifikation zyklischer Muster in den Messdaten kann eine Fourier-Analyse hilfreich sein. Die diskrete Fourier-Transformation (DFT) wird dabei wie folgt berechnet:

$X_k = \sum_{n=0}^{N-1} x_n \cdot e^{-i2\pi k n / N}$

Wobei $X_k$ die k-te Frequenzkomponente, $x_n$ die Messwerte und $N$ die Anzahl der Messungen sind.

4.4 Präventive Maßnahmen und Best Practices

- Regelmäßige Kalibrierung: Führen Sie mindestens jährlich eine Kalibrierung durch, um die Genauigkeit sicherzustellen.

- Dokumentation: Führen Sie ein detailliertes Logbuch über Messwerte, Wartungsarbeiten und Systemänderungen.

- Schulung des Personals: Stellen Sie sicher, dass das Betriebspersonal in der Interpretation der Messwerte und der Erkennung von Anomalien geschult ist.

- Redundanz: Erwägen Sie die Installation mehrerer Sensoren an kritischen Punkten für erhöhte Zuverlässigkeit.

- Integrierte Überwachung: Implementieren Sie ein Überwachungssystem, das Taupunktdaten mit anderen relevanten Systemparametern korreliert.

- Präventive Wartung: Nutzen Sie die Taupunktdaten, um vorausschauende Wartungsstrategien zu entwickeln und umzusetzen.

Durch sorgfältige Interpretation der Messwerte, proaktive Problemerkennung und -behebung sowie die Anwendung fortschrittlicher Analysemethoden können Ingenieure und Instandhaltungsspezialisten die Effizienz und Zuverlässigkeit von Druckluftsystemen erheblich verbessern. Die kontinuierliche Überwachung und Analyse des Taupunkts ist ein wesentlicher Bestandteil eines umfassenden Energiemanagement- und Qualitätssicherungsprogramms in industriellen Anwendungen.