Leckagen in der Druckluft

In diesem Artikel befassen wir uns mit den wichtigsten Aspekten der Erkennung, Identifizierung und Reparatur von Druckluftleckagen. Sie erfahren, wie man Lecks erkennt, warum dies so wichtig ist und welche Vorteile eine korrekte Reparatur bietet.

Inhaltsübersicht

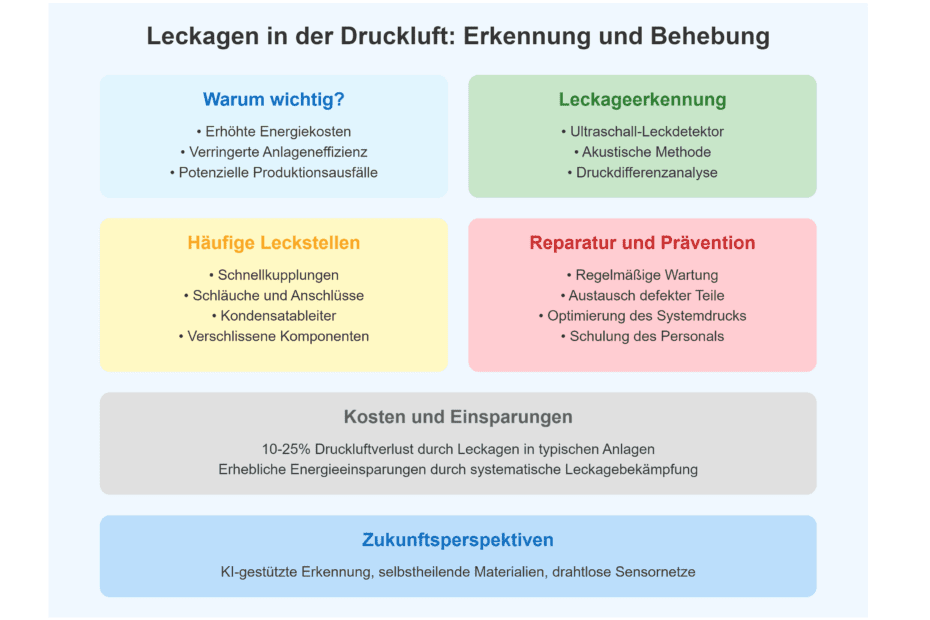

- Warum ist die Lecksuche so wichtig?

- Wie spürt man Druckluftlecks auf?

- Der Ultraschall-Leckdetektor: Wie funktioniert er?

- Die Kosten von Leckagen in einem Druckluftsystem

- Wie kann man den Grad der Leckagen in Ihrem System bestimmen?

- Detektor oder Mikrofon: Was ist der Unterschied?

- was sind die häufigsten Lecks in einer Anlage?

- die Reparatur von Lecks: Wann und wie repariert man sie?

9 Dichtheitsprüfung: Ist es notwendig?

- ultraschallgestützte Leckortung: Die Zukunft der Erkennung?

Warum ist die Lecksuche so wichtig?

Die Lecksuche in der Druckluft ist für die Industrie von entscheidender Bedeutung. Lecks können zu erheblichen Verlusten bei der Drucklufterzeugung führen, die Energiekosten erhöhen und die Betriebszeit der Anlagen verringern. Die ordnungsgemäße Erkennung und Reparatur von Leckagen kann zu erheblichen Einsparungen führen und die Effizienz von Industrieanlagen verbessern.

Wie erkennt man Druckluftlecks?

Die Erkennung von Druckluftlecks basiert hauptsächlich auf der Ultraschalltechnologie. Wenn Luft durch ein Leck in einem Druckluftsystem entweicht, wird dabei Ultraschall erzeugt – hochfrequente Töne, die außerhalb des menschlichen Hörbereichs liegen, aber von speziellen Sensoren erkannt werden können.

Ultraschall-Leckdetektor: Wie funktioniert er?

Ultraschalldetektoren erkennen hochfrequente Schallwellen, die mit Luftlecks in Verbindung stehen. Diese Detektoren sind in der Lage, Lecks auch in schwer zugänglichen Bereichen zu lokalisieren, was sie zu einem unverzichtbaren Werkzeug für Industriearbeiter macht.

Kosten von Leckagen in Druckluftsystemen Ein kleines Leck mag harmlos erscheinen, aber auf Jahresbasis kann es zu erheblichen Verlusten führen. Höhere Leckagekosten bedeuten nicht nur höhere Energierechnungen, sondern auch mögliche Produktionsausfälle und höhere Reparaturkosten.

Wie bestimmt man den Grad der Leckage in Ihrer Anlage?

Die Bestimmung des Leckagegrads in Ihrem Druckluftsystem ist der Schlüssel zum Erreichen maximaler Effizienz. Spezielle Software für die Leckagebeurteilung kann helfen, Probleme zu erkennen und Abhilfemaßnahmen zu planen.

Detektor oder Mikrofon: Was ist der Unterschied?

Obwohl sowohl Detektoren als auch Mikrofone die Ultraschalltechnologie zur Lecksuche nutzen können, unterscheiden sie sich in ihrer Präzision und ihrem Anwendungsbereich. Ein Mikrofon eignet sich besser für die Ortung von Lecks in lauten Industrieumgebungen.

Was sind die häufigsten Lecks in einer Anlage?

Lecks in einem Druckluftsystem können auf der gesamten Länge des Systems auftreten. Sie werden meist durch mechanische Beschädigungen, Komponentenverschleiß oder Installationsfehler verursacht.

Reparatur von Lecks: Wann und wie repariert man sie?

Die Reparatur von Druckluftlecks sollte für jedes Industrieunternehmen eine Priorität sein. Die Behebung von Lecks und undichten Stellen kann zu erheblichen Einsparungen bei den Energiekosten und einer verbesserten Produktionseffizienz führen.

Leck-Audit: Ist das notwendig?

Die Durchführung eines Leckage-Audits kann helfen, Probleme zu erkennen und Abhilfemaßnahmen zu planen. Bei einem solchen Audit wird die Wirksamkeit der derzeitigen Lecksuch- und Reparaturmaßnahmen bewertet.

Lecksuche mit Ultraschall: Die Zukunft der Erkennung?

Die Ultraschalltechnologie wird zunehmend zur Lecksuche eingesetzt. Ihre Fähigkeit, Lecks genau zu lokalisieren, macht sie in der Industrie unverzichtbar.

Wie viel kosten uns Druckluftlecks?

Druckluftlecks kosten uns eine Menge Geld. Die Luft, die in die Kompressoren gesaugt wird, ist kostenlos, aber der Strom, mit dem sie betrieben werden, ist es nicht. In Produktionsanlagen entweichen zwischen 10 und 25 % der Druckluft ohne Nutzen.

Unser Ziel ist es, so nah wie möglich an die 10%-Leckagegrenze heranzukommen. Erhöhen Sie den Luftdruck nicht auf einen höheren Wert als für die Verwendung erforderlich. Höherer Druck = mehr Leckagen.

Beseitigen Sie Lecks in drei Schritten:

– Bestimmen Sie, wie viel Luft aus dem System entweicht.

– Finden Sie heraus, wo die Luft entweicht.

– Reparieren Sie das Leck, indem Sie die Dichtung, die gesamte Armatur oder das Gerät austauschen.

Bestimmen Sie die Menge der entweichenden Luft

Es gibt verschiedene Methoden, um die Menge der entweichenden Luft zu bestimmen:

- Analyse der Druckdifferenz in den Luftkanälen. Durch Überwachung der Druckdifferenz im Lüftungsgerät, das keine Luft vom Kompressor erhält und diese auch nicht verbraucht (da alle Geräte abgeschaltet sind), kann ein ungefährer Luftverlust in m³/min geschätzt werden. Qvz ist der Luftverlust in m³/min, Vvz ist das Luftkammervolumen in m³, p1 ist der Anfangsdruck der Luftkammer in bar, p2 ist der Enddruck der Luftkammer in bar und t ist die Messdauer in Minuten.

2. Überwachung der Verdichterzyklen bei abgeschalteter Anlage. Diese Methode eignet sich hauptsächlich für Kompressoren mit gleichbleibender Drehzahl. Wenn alle Geräte abgeschaltet werden, geht die Druckluft nur durch Leckagen verloren. Wenn der Netzdruck sinkt, schaltet sich der Kompressor ein, um die verlorene Luft zu kompensieren, und schaltet dann wieder ab. Dieser Vorgang ist zyklisch. Geeignete Ergebnisse erhält man, wenn der Kompressor während der Messung mehrmals eingeschaltet wird. Qvz steht für den Luftverlust in m³/min, Qk ist die vom Kompressor gelieferte Luftmenge, t1, t2, t3, t4 sind aufeinanderfolgende Intervalle des Kompressorbetriebs in Minuten und tcelk ist die Gesamtmesszeit in Minuten.

3. Messen Sie den Druckluftstrom. Sie können auch genau prüfen, ob Lecks vorhanden sind, indem Sie die durch das Gerät strömende Luftmenge mit der vom Kompressor gelieferten Menge vergleichen.

Bereiche, die für Luftlecks anfällig sind

Wenn Sie erhebliche Luftverluste aufgrund von Leckagen feststellen, müssen Sie diese Bereiche lokalisieren. Häufig treten Luftverluste am Ende des Systems auf, wo die Luft direkt verbraucht wird. Es lohnt sich daher, Ihre Aufmerksamkeit auf diese Abschnitte des Systems zu lenken.

Achten Sie bei der Suche nach Lecks im System besonders auf:

– Schnellverschlusskupplungen und Ablassventile

– Schläuche, die an Werkzeuge angeschlossen sind, die Druckluft verwenden

– Veraltete Kondensatablassmethoden, wie Schwimmeranlagen oder zeitgesteuerte Magnetventile

– Veraltete Druckluftgeräte, wie z. B. Werkzeuge mit zu hohem Eingangsdruck

– Verschlissene Anschlüsse und beschädigte Dichtungen an pneumatischen Komponenten

– Risse an Schweißnähten

– Unverschraubte oder lose Schrauben und Flanschverbindungen.

Verhindern von Druckluftlecks:

– Verdichten Sie die Luft nicht auf einen zu hohen Druck.

– Verwenden Sie keine veralteten Geräte

– Überprüfen Sie regelmäßig das Druckluftverteilungssystem

– Messen Sie, wie viel Luft im System verloren geht.

– Suchen Sie nach Druckluftlecks

– Finden Sie Lecks durch Abhören oder mit einem Ultraschalldetektor.

Suche nach Lecks im Druckluftsystem

Akustische Methode: Ein Luftleck erzeugt ein charakteristisches Geräusch. In einer geräuscharmen Umgebung kann es gehört werden. Handelt es sich jedoch um ein kleines Leck, sendet es einen für das menschliche Ohr unhörbaren Schall im Ultraschallbereich aus. Schallfrequenzen über 20 kHz sind eigentlich Ultraschall, der für das menschliche Ohr nicht wahrnehmbar ist.

Ultraschalldetektor: Mit diesem Gerät lassen sich Lecks mit größerer Präzision aufspüren als mit den herkömmlichen Hörmethoden. Es funktioniert durch die Erkennung von Ultraschallwellen, die von einem Luftleck erzeugt werden. Der erkannte Ultraschall wird auf dem Display des Geräts angezeigt oder durch eine LED-Leuchte dargestellt. Einige Modelle können den Ultraschall sogar in Töne umwandeln, die über Kopfhörer gehört werden können.

Schritte zur Verwendung des Detektors:

- Den Schallschlauch am Detektor anbringen und den Kopfhörer einschalten. Hören Sie den Arbeitsbereich ab. Wenn Sie ein charakteristisches Geräusch hören, folgen Sie ihm, um das Leck zu lokalisieren.

- Verwenden Sie den Zeiger oder den Laser, um die genaue Stelle des Lecks zu lokalisieren.

- Die Leckstelle kann mit Seifenwasser weiter überprüft werden. Das Auftreten von Blasen bestätigt das Leck.

- Markieren Sie die Leckstelle und dokumentieren Sie sie, um spätere Reparaturarbeiten zu erleichtern.

Ultraschallkamera zur Lecksuche: Hierbei handelt es sich um ein fortschrittliches Gerät, das Lecks auf einem Bildschirm visualisiert und die genaue Stelle des Lecks anzeigt. Die Kamera zeigt verschiedene Lecks in unterschiedlichen Farben an, je nach Größe und Intensität. Die aufgenommenen Bilder können zusammen mit den relevanten Daten zur weiteren Analyse auf einen Computer exportiert werden.

Leckagen sind ein weit verbreitetes und oft unterschätztes Problem in industriellen Druckluftsystemen. Sie führen zu erheblichen Energieverlusten, beeinträchtigen die Systemeffizienz und können hohe Kosten verursachen. In diesem Artikel werden wir die Ursachen, Auswirkungen und Lösungen für Leckagen in Druckluftsystemen eingehend untersuchen.

Grundlagen der Leckagen in Druckluftsystemen

Zunächst ist es wichtig zu verstehen, was Leckagen in Druckluftsystemen sind und wie sie entstehen. Eine Leckage ist jede unbeabsichtigte Öffnung im Druckluftsystem, durch die Druckluft entweichen kann. Dies kann an Verbindungsstellen, Ventilen, Schläuchen oder sogar durch poröse Rohrleitungen geschehen.

Die Menge der durch Leckagen verlorenen Luft wird typischerweise in Normkubikmeter pro Minute (Nm³/min) gemessen. Selbst kleine Leckagen können über Zeit zu erheblichen Verlusten führen. Eine Faustregel besagt, dass in vielen industriellen Druckluftsystemen 20-30% der erzeugten Druckluft durch Leckagen verloren gehen.

Ursachen und Szenarien für Leckagen

1. Alterung und Verschleiß

Eine der häufigsten Ursachen für Leckagen ist die natürliche Alterung und der Verschleiß von Komponenten.

Fallbeispiel: Ein Automobilzulieferer in Baden-Württemberg stellte fest, dass der Energieverbrauch seines Druckluftsystems über die Jahre stetig anstieg, obwohl die Produktion konstant blieb. Eine umfassende Leckageortung ergab, dass alte Schnellkupplungen und Verbindungsstücke für einen Großteil der Verluste verantwortlich waren. Durch den gezielten Austausch dieser Komponenten konnte der Druckluftverbrauch um 15% gesenkt werden, was einer jährlichen Energieeinsparung von 120.000 kWh entsprach.

2. Unsachgemäße Installation

Fehler bei der Installation von Druckluftkomponenten können zu langfristigen Leckageproblemen führen.

Fallbeispiel: In einer Brauerei in Bayern wurden nach einer Erweiterung des Druckluftsystems erhöhte Verluste festgestellt. Eine Untersuchung ergab, dass bei der Installation neuer Leitungen einige Verbindungen nicht korrekt angezogen wurden. Die dadurch entstandenen Leckagen führten zu einem zusätzlichen Energieverbrauch von 50.000 kWh pro Jahr. Nach der fachgerechten Nacharbeitung der Verbindungen konnte dieser Verlust vollständig eliminiert werden.

3. Korrosion und chemische Einflüsse

In aggressiven Umgebungen können Korrosion und chemische Einflüsse zu Leckagen führen.

Fallbeispiel: Ein Chemieunternehmen in Sachsen-Anhalt bemerkte einen kontinuierlichen Anstieg des Druckluftverbrauchs in einer bestimmten Produktionslinie. Eine detaillierte Inspektion zeigte, dass die Druckluftleitungen in diesem Bereich durch korrosive Dämpfe angegriffen wurden, was zu feinen Rissen und Leckagen führte. Der Austausch der betroffenen Leitungen durch korrosionsbeständiges Material reduzierte den Druckluftverbrauch in diesem Bereich um 25%.

4. Mechanische Beschädigungen

Unbeabsichtigte mechanische Einwirkungen können zu Leckagen führen.

Fallbeispiel: In einem Logistikzentrum in Hessen wurde ein plötzlicher Anstieg des Energieverbrauchs des Druckluftsystems festgestellt. Die Ursache war ein beschädigter Druckluftschlauch, der von einem Gabelstapler angefahren wurde. Obwohl die Beschädigung auf den ersten Blick klein erschien, führte sie zu einem Luftverlust von 0,5 Nm³/min. Die Reparatur des Schlauchs führte zu einer sofortigen Energieeinsparung von 3.000 kWh pro Monat.

5. Fehlerhafte Wartung und mangelnde Kontrolle

Unzureichende Wartung und fehlende regelmäßige Kontrollen können dazu führen, dass Leckagen unentdeckt bleiben und sich verschlimmern.

Fallbeispiel: Ein mittelständisches Unternehmen der Metallverarbeitung in Thüringen hatte kein systematisches Wartungsprogramm für sein Druckluftsystem. Eine erste umfassende Leckageortung ergab, dass 28% der erzeugten Druckluft durch Leckagen verloren ging. Die Einführung eines regelmäßigen Wartungs- und Kontrollprogramms reduzierte diesen Wert innerhalb eines Jahres auf 8%, was einer jährlichen Energieeinsparung von 180.000 kWh entsprach.

Auswirkungen von Leckagen

Die Auswirkungen von Leckagen in Druckluftsystemen sind vielfältig und können erhebliche wirtschaftliche und betriebliche Konsequenzen haben:

- Erhöhter Energieverbrauch: Leckagen zwingen Kompressoren dazu, mehr Luft zu produzieren als tatsächlich benötigt wird, was zu einem erhöhten Energieverbrauch führt.

- Verminderte Systemleistung: Große oder zahlreiche Leckagen können zu Druckabfällen führen, die die Leistung von Druckluftverbrauchern beeinträchtigen.

- Verkürzte Lebensdauer von Komponenten: Kompressoren, die aufgrund von Leckagen häufiger oder länger laufen müssen, unterliegen einem erhöhten Verschleiß.

- Erhöhte Wartungskosten: Die verstärkte Belastung des Systems durch Leckagen führt zu häufigeren Wartungen und Reparaturen.

- Qualitätsprobleme: Druckabfälle durch Leckagen können zu Problemen in Produktionsprozessen führen, die auf stabile Druckluftverhältnisse angewiesen sind.

- Erhöhte CO2-Emissionen: Der durch Leckagen verursachte zusätzliche Energieverbrauch trägt direkt zu erhöhten CO2-Emissionen bei.

Lösungsansätze und Präventivmaßnahmen

Die Bekämpfung von Leckagen erfordert einen systematischen Ansatz:

1. Regelmäßige Leckageortung und -beseitigung

Ein strukturiertes Programm zur Leckageortung und -beseitigung ist entscheidend für die Effizienz des Druckluftsystems.

Fallbeispiel: Ein großer Automobilhersteller in Niedersachsen implementierte ein vierteljährliches Leckage-Audit-Programm. Dabei werden Ultraschall-Leckagedetektoren eingesetzt, um auch kleinste Leckagen zu identifizieren. Im ersten Jahr nach Einführung des Programms konnten Leckagen im Wert von 1,2 Millionen kWh pro Jahr beseitigt werden. Die Investition in das Programm amortisierte sich innerhalb von vier Monaten.

2. Schulung und Sensibilisierung des Personals

Mitarbeiter, die mit Druckluftsystemen arbeiten, sollten geschult werden, um Leckagen zu erkennen und zu melden.

Fallbeispiel: Ein mittelständisches Unternehmen der Kunststoffverarbeitung in Rheinland-Pfalz führte ein umfassendes Schulungsprogramm für alle Mitarbeiter in der Produktion durch. Als Ergebnis stieg die Zahl der gemeldeten Leckagen um 200%. Die dadurch ermöglichten Reparaturen führten zu einer Reduzierung des Druckluftverbrauchs um 12%.

3. Einsatz moderner Überwachungstechnologien

Moderne Technologien können helfen, Leckagen frühzeitig zu erkennen und zu lokalisieren.

Fallbeispiel: Ein Chemieunternehmen in Nordrhein-Westfalen installierte ein kontinuierliches Überwachungssystem für sein Druckluftnetz. Das System nutzt Durchflusssensoren und Druckmessungen, um Anomalien zu erkennen, die auf Leckagen hindeuten. In den ersten sechs Monaten nach der Installation konnte das System Leckagen im Wert von 80.000 kWh pro Jahr identifizieren und lokalisieren.

4. Optimierung des Systemdrucks

Oft wird der Systemdruck höher als nötig eingestellt, was den Luftverlust durch Leckagen verstärkt.

Fallbeispiel: Ein Maschinenbauunternehmen in Bayern reduzierte den Systemdruck seines Druckluftnetzwerks von 8 bar auf 6,5 bar, nachdem eine Analyse ergab, dass dies für die meisten Anwendungen ausreichend war. Diese Maßnahme reduzierte nicht nur den Energieverbrauch um 10%, sondern verringerte auch den Luftverlust durch bestehende Leckagen um etwa 15%.

5. Verwendung hochwertiger Komponenten

Die Investition in hochwertige Komponenten kann langfristig zu weniger Leckagen führen.

Fallbeispiel: Ein Lebensmittelhersteller in Sachsen ersetzte alle Schnellkupplungen in seinem Druckluftsystem durch hochwertige, leckagefreie Modelle. Obwohl die Investitionskosten höher waren, führte diese Maßnahme zu einer Reduzierung der Leckagen um 30% und amortisierte sich innerhalb von 18 Monaten durch Energieeinsparungen.

Zukunftsperspektiven und innovative Ansätze

Die Bekämpfung von Leckagen in Druckluftsystemen ist ein Bereich kontinuierlicher Innovation:

- KI-gestützte Leckageerkennung: Künstliche Intelligenz und maschinelles Lernen können zur Verbesserung der Leckageerkennung eingesetzt werden.

Fallbeispiel: Ein Forschungsprojekt an der RWTH Aachen entwickelte ein KI-basiertes System zur Leckageerkennung, das Muster im Druckluftverbrauch analysiert. In ersten Tests konnte das System Leckagen mit einer Genauigkeit von 95% erkennen, noch bevor sie mit herkömmlichen Methoden nachweisbar waren. - Selbstheilende Materialien: Fortschritte in der Materialwissenschaft könnten zu Rohrleitungen und Komponenten führen, die kleine Leckagen selbstständig abdichten.

Fallbeispiel: Ein Start-up aus München entwickelte ein selbstheilendes Polymer für Druckluftschläuche. In Laborversuchen konnte das Material Risse von bis zu 2 mm Länge innerhalb von 24 Stunden selbstständig verschließen. - Drahtlose Sensornetze: Fortschritte in der Sensortechnologie ermöglichen die flächendeckende Überwachung von Druckluftsystemen.

Fallbeispiel: Ein Automobilzulieferer in Baden-Württemberg implementierte ein drahtloses Sensornetzwerk in seinem Druckluftsystem. Die batteriebetriebenen Sensoren messen kontinuierlich Druck, Durchfluss und Temperatur an kritischen Punkten. Das System konnte im ersten Jahr nach der Installation Leckagen im Wert von 150.000 kWh identifizieren. - Augmented Reality für Leckageortung: AR-Technologie kann die visuelle Darstellung von Leckagen erleichtern.

Fallbeispiel: Ein Technologieunternehmen aus Berlin entwickelte eine AR-Brille, die in Verbindung mit Ultraschallsensoren Leckagen für den Träger sichtbar macht. In einem Pilotprojekt bei einem mittelständischen Unternehmen konnte die Zeit für die Leckageortung um 40% reduziert werden. - Präventive Materialermüdungserkennung: Neue Technologien könnten es ermöglichen, potenzielle Leckage

stellen zu identifizieren, bevor sie auftreten.

Fallbeispiel: Ein Forschungsteam der TU Dresden entwickelte einen Sensor, der Materialermüdung in Druckluftleitungen erkennen kann. In einem Feldtest bei einem Chemieunternehmen konnte der Sensor potenzielle Leckagepunkte mit einer Vorlaufzeit von mehreren Wochen identifizieren, was präventive Wartungsmaßnahmen ermöglichte.

HÄUFIG GESTELLTE FRAGEN ZU DRUCKLUFTLECKS

F: Was sind Druckluftlecks?

A: Druckluftlecks sind der Verlust von Luft aus einem Druckluftsystem durch Undichtigkeiten, was zu Energieverlusten und erhöhten Betriebskosten führen kann.

F: Welche Möglichkeiten gibt es, Druckluftlecks zu erkennen?

A: Es gibt mehrere Methoden zur Erkennung von Druckluftlecks, darunter Ultraschallerkennung, Geruchserkennung, Leckdetektoren, Leckprüfung und Leckfüllstandsprüfung.

F: Wie funktioniert die Ultraschallortung von Druckluftlecks?

A: Bei der Ultraschallerkennung werden spezielle Geräte eingesetzt, die die von Druckluftlecks erzeugten Geräusche aufspüren. Diese Geräusche liegen außerhalb des menschlichen Hörbereichs und können von Ultraschallgeräten leicht erkannt werden.

F: Ist die Erkennung von Druckluftlecks wichtig?

A: Ja, die Erkennung von Druckluftlecks ist sehr wichtig, da sie hilft, Lecks zu erkennen und zu reparieren, was zu Energieeinsparungen und geringeren Betriebskosten führt. Außerdem werden Lecks an den Anschlussstellen von Messgeräten für die ISO 8573-1-Druckluftreinheitsklassifizierung nicht angezeigt.

F: Was sind die Vorteile der Druckluftleckortung?

A: Mit der Druckluftleckerkennung kann der Grad der Leckagen in einem Druckluftsystem schnell ermittelt werden, was eine schnelle Reaktion und Beseitigung der Leckagen ermöglicht. Dies wiederum führt zu Energieeinsparungen, geringeren Kosten und einer verbesserten Anlageneffizienz.

F: Wie hoch sind die Kosten von Druckluftleckagen?

A: Die Kosten, die mit Druckluftlecks verbunden sind, können erheblich sein. Lecks führen zu Energieverlusten, die die Betriebskosten erhöhen. Außerdem ist ein höherer Druckluftverbrauch erforderlich, was die Produktions- und Wartungskosten der Anlage erhöht.

F: Wie können Druckluftlecks repariert werden?

A: Bei der Reparatur von Druckluftlecks geht es darum, die Lecks zu identifizieren und zu reparieren. Dazu kann das Auftragen von Dichtungsmitteln, der Austausch beschädigter Komponenten oder die Feinabstimmung des Druckluftsystems gehören.

F: Gibt es Methoden zur Überprüfung von Lecks in Druckluftsystemen?

A: Ja, ein Leck-Audit ist eine detaillierte Analyse des Druckluftsystems, um Lecks zu identifizieren und die Höhe des Energieverlustes zu schätzen. Auf diese Weise lassen sich reparaturbedürftige Bereiche identifizieren und Verbesserungen am Druckluftsystem vornehmen.

F: Wie kann man den Grad der Leckagen in einem Druckluftsystem ermitteln?

A: Das Ausmaß der Leckagen in einem Druckluftsystem kann durch eine Leckageprüfung ermittelt werden, bei der der Systemdruck gemessen und Bereiche mit potenziellen Leckagen identifiziert werden. Auch eine Ultraschallprüfung kann zur genauen Lokalisierung von Lecks eingesetzt werden.

F: Was sind die Folgen von Lecks in einem Druckluftsystem?

A: Leckagen im Druckluftsystem führen zu Energieverlusten, erhöhten Betriebskosten, verringerter Systemeffizienz und erhöhtem Druckluftverbrauch. Darüber hinaus können sie den Betrieb anderer an das System angeschlossener Geräte beeinträchtigen.

F: Welche Methoden gibt es, um Druckluftlecks aufzuspüren?

A: Es gibt viele Methoden zur Erkennung von Druckluftlecks, z. B. Ultraschallerkennung, Geruchserkennung, Leckdetektoren und Leckprüfungen. Jede dieser Methoden hat ihre eigenen Vorteile und kann in verschiedenen Situationen eingesetzt werden, je nach den Bedingungen und Bedürfnissen der Anlage.

Der Abschnitt über die Zukunftsperspektiven und innovativen Ansätze ist besonders faszinierend. Die Entwicklung von KI-gestützten Erkennungssystemen und selbstheilenden Materialien zeigt, wie dynamisch dieses Feld ist. Es wäre interessant zu erfahren, wie diese Technologien in der Praxis implementiert werden und welche Herausforderungen dabei auftreten.

Die Fallbeispiele aus verschiedenen Branchen und Regionen Deutschlands machen den Artikel sehr praxisnah und anschaulich. Sie zeigen eindrucksvoll, welche enormen Einsparpotenziale durch die konsequente Bekämpfung von Leckagen realisiert werden können. Ich finde es bemerkenswert, wie selbst kleine Maßnahmen zu signifikanten Energieeinsparungen führen können.

Die detaillierte Erklärung der verschiedenen Ursachen für Leckagen ist sehr hilfreich für das Verständnis des Problems. Der Artikel macht deutlich, dass eine ganzheitliche Herangehensweise erforderlich ist, um Leckagen effektiv zu bekämpfen. Die Betonung der Wichtigkeit von Mitarbeiterschulungen und regelmäßigen Kontrollen unterstreicht den präventiven Aspekt des Themas.

Die FAQ-Sektion am Ende des Artikels rundet das Thema gut ab und beantwortet viele praktische Fragen, die beim Lesen aufkommen könnten. Besonders hilfreich finde ich die Erläuterung der verschiedenen Methoden zur Leckageerkennung und ihrer jeweiligen Vor- und Nachteile. Der Artikel bietet insgesamt eine gute Mischung aus technischen Informationen und praktischen Ratschlägen, die für Fachleute und Interessierte gleichermaßen wertvoll sind.

Der Artikel bietet einen umfassenden Überblick über die Problematik von Druckluftleckagen in industriellen Anlagen. Besonders interessant finde ich die Darstellung der verschiedenen Methoden zur Leckageerkennung, insbesondere die Ultraschalltechnologie. Es wäre spannend, mehr über die praktische Anwendung dieser Technologien in verschiedenen Industriezweigen zu erfahren.