Als Anlagenmanager unseres Druckluftsystems habe ich im Laufe der Jahre gelernt, dass die künstliche Nachfrage ein oft übersehenes, aber äußerst wichtiges Thema ist. Unsere Erfahrungen haben gezeigt, dass die Bewältigung dieses Problems erhebliche Auswirkungen auf die Effizienz und die Betriebskosten unseres Systems haben kann.

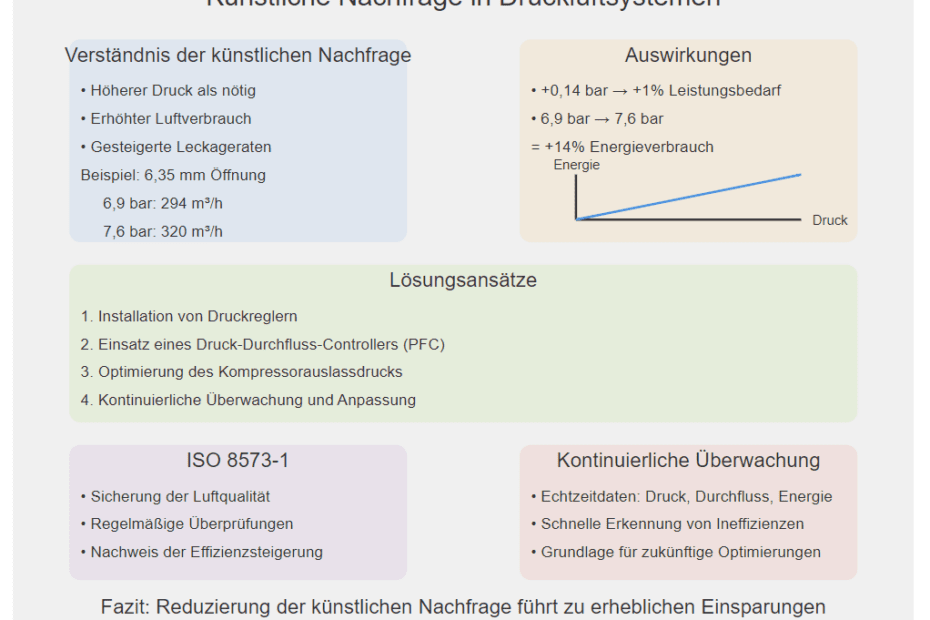

Verständnis der künstlichen Nachfrage

Zunächst war es wichtig zu verstehen, was künstliche Nachfrage überhaupt ist. Wir haben gelernt, dass sie auftritt, wenn ein Druckluftsystem mit einem höheren Druck als nötig betrieben wird. In diesem Fall verbrauchen alle Endverbraucher, die mit Leitungsdruck arbeiten, mehr Luft, und auch die Leckageraten steigen.

Ein konkretes Beispiel aus unserer Anlage verdeutlicht dies: Eine 6,35 mm große Öffnung mit 6,9 bar auf einer Seite und atmosphärischem Druck auf der anderen hat eine Durchflussrate von 294 m³/h Freiluft. Bei 7,6 bar steigt die Durchflussrate auf 320 m³/h. Diese Erkenntnis war für uns ein Wendepunkt im Verständnis der Energieeffizienz unseres Systems.

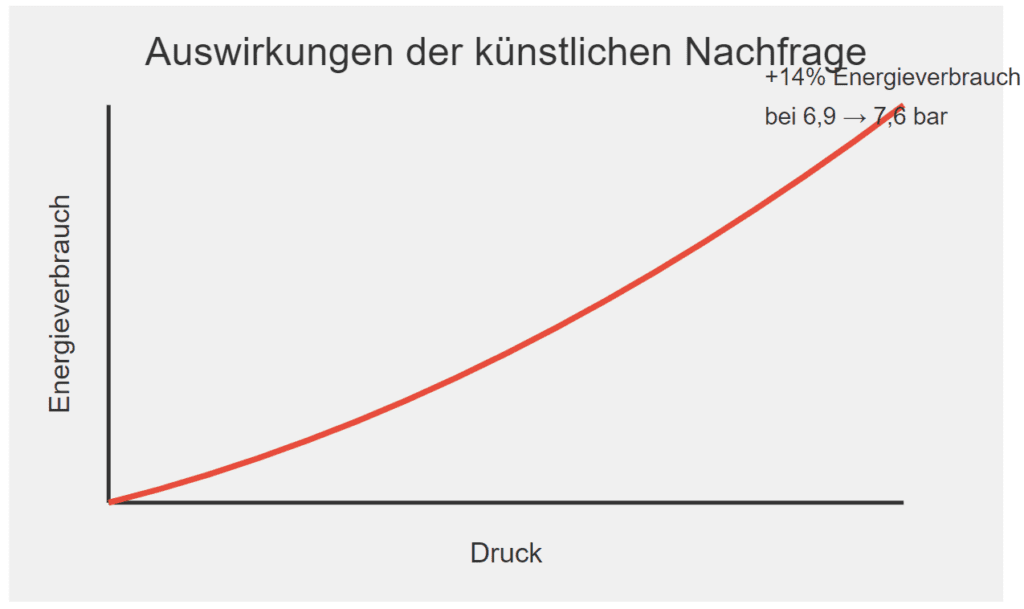

Auswirkungen der künstlichen Nachfrage

Die Auswirkungen der künstlichen Nachfrage auf unser System waren erheblich. Wir haben festgestellt, dass eine Erhöhung des Kompressorauslassdrucks um 0,14 bar zu einem Anstieg der erforderlichen Leistung um 1% führt. In Kombination mit dem erhöhten Luftverbrauch durch die künstliche Nachfrage führte eine Druckerhöhung von 6,9 bar auf 7,6 bar zu einem Gesamtanstieg des Energieverbrauchs um etwa 14%.

Diese Erkenntnis hat uns die Augen dafür geöffnet, wie wichtig es ist, unser System mit dem niedrigstmöglichen praktikablen Druck zu betreiben.

Implementierung von Lösungen zur Reduzierung der künstlichen Nachfrage

Basierend auf unseren Erkenntnissen haben wir mehrere Maßnahmen ergriffen, um die künstliche Nachfrage in unserem System zu reduzieren:

- Installation von Druckreglern: Wir haben Druckregler vor jedem Verbraucher installiert. Dies ermöglicht es uns, den Verbraucherdruck P5 auf das erforderliche Minimum einzustellen.

- Einsatz eines Druck-Durchfluss-Controllers (PFC): Wir haben einen PFC installiert, der einen stabilen Druck im nachgelagerten Bereich gewährleistet, oft innerhalb von ±0,07 bar. Dies hat nicht nur die künstliche Nachfrage reduziert, sondern auch die Qualitätskontrolle bei pneumatischen Prozessen verbessert.

- Optimierung des Kompressorauslassdrucks: Wir haben den Kompressorauslassdruck auf das Minimum reduziert, das für ein ordnungsgemäßes Funktionieren des Systems erforderlich ist.

Herausforderungen und Lernprozesse

Die Implementierung dieser Maßnahmen war nicht ohne Herausforderungen. Eine der größten Schwierigkeiten bestand darin, die Mitarbeiter davon zu überzeugen, dass ein niedrigerer Systemdruck nicht zwangsläufig eine schlechtere Leistung bedeutet. Wir haben umfangreiche Schulungen durchgeführt und die positiven Auswirkungen auf Energieverbrauch und Anlageneffizienz demonstriert, um die Akzeptanz zu erhöhen.

Eine weitere Herausforderung war die Anpassung unseres Systems an variierende Produktionsanforderungen. Wir mussten lernen, flexibel zu sein und unsere Druckeinstellungen kontinuierlich zu überwachen und anzupassen, um die optimale Balance zwischen Effizienz und Leistung zu finden.

Einsatz von ISO 8573-1 zur Qualitätssicherung

Bei all unseren Bemühungen zur Reduzierung der künstlichen Nachfrage war es entscheidend, die Luftqualität nicht zu beeinträchtigen. Hier hat sich die Norm ISO 8573-1 als unverzichtbares Werkzeug erwiesen. Wir haben sichergestellt, dass alle unsere Maßnahmen zur Druckreduzierung die in der Norm festgelegten Qualitätsstandards nicht beeinträchtigen.

Durch regelmäßige Überprüfungen gemäß ISO 8573-1 konnten wir nachweisen, dass unsere Effizienzsteigerungen nicht auf Kosten der Luftqualität gingen. Dies war besonders wichtig, um das Vertrauen unserer Produktionsabteilungen in die neuen, niedrigeren Druckeinstellungen zu gewinnen.

Kontinuierliche Überwachung und Optimierung

Eine der wichtigsten Lehren, die wir gezogen haben, ist die Notwendigkeit einer kontinuierlichen Überwachung und Optimierung. Wir haben ein umfassendes Monitoring-System implementiert, das uns Echtzeitdaten über Druck, Durchfluss und Energieverbrauch an verschiedenen Punkten des Systems liefert.

Diese Daten ermöglichen es uns, Ineffizienzen schnell zu erkennen und zu beheben. Zudem helfen sie uns bei der Planung zukünftiger Verbesserungen und Optimierungen des Systems.

Fazit

Die Reduzierung der künstlichen Nachfrage hat sich als einer der effektivsten Wege erwiesen, um die Effizienz unseres Druckluftsystems zu steigern und die Betriebskosten zu senken. In unserem Fall hat die sorgfältige Analyse und kontinuierliche Verbesserung zu einem hocheffizienten System geführt, das die strengen Anforderungen der ISO 8573-1 erfüllt und gleichzeitig unsere Energiekosten erheblich reduziert.

Ich kann jedem Anlagenbetreiber nur empfehlen, dem Thema künstliche Nachfrage besondere Aufmerksamkeit zu widmen. Die Investition in die Reduzierung der künstlichen Nachfrage zahlt sich langfristig durch geringere Betriebskosten, höhere Zuverlässigkeit und verbesserte Produktionseffizienz aus. Dabei ist es wichtig, einen ganzheitlichen Ansatz zu verfolgen, der alle Aspekte des Systems berücksichtigt und die Balance zwischen Effizienz und Leistung wahrt.

Der Abschnitt über kontinuierliche Überwachung und Optimierung ist besonders relevant in der heutigen Zeit der Industrie 4.0. In unserem Unternehmen haben wir kürzlich ein ähnliches Monitoring-System implementiert und konnten dadurch nicht nur die Effizienz steigern, sondern auch die Vorhersage von Wartungsarbeiten verbessern. Eine Frage, die sich mir stellt: Inwiefern nutzt der Autor die gesammelten Daten für prädiktive Wartung oder Machine Learning Anwendungen? Es wäre interessant zu erfahren, wie fortgeschrittene Analysetechniken in diesem Bereich eingesetzt werden können, um die Effizienz weiter zu steigern.

Die Erwähnung der ISO 8573-1 zur Qualitätssicherung ist ein wichtiger Punkt, der oft übersehen wird. In unserem Betrieb haben wir festgestellt, dass die regelmäßige Überprüfung der Luftqualität nicht nur zur Einhaltung von Standards beiträgt, sondern auch Hinweise auf potenzielle Probleme im System liefern kann. Ein Aspekt, der in diesem Zusammenhang interessant wäre: Wie oft führt der Autor solche Überprüfungen durch und welche spezifischen Messverfahren werden dabei eingesetzt? Dies könnte für andere Unternehmen, die ihre Qualitätssicherungsprozesse optimieren möchten, sehr hilfreich sein.

Der Artikel bietet einen sehr aufschlussreichen Einblick in die Problematik der künstlichen Nachfrage in Druckluftsystemen. Als Ingenieur in einem mittelständischen Produktionsbetrieb kann ich die Relevanz dieses Themas nur bestätigen. Besonders interessant fand ich den Abschnitt über die konkreten Auswirkungen auf den Energieverbrauch. In unserem Betrieb haben wir ähnliche Erfahrungen gemacht und konnten durch eine Druckreduzierung von 0,5 bar eine Energieeinsparung von etwa 10% erzielen. Es wäre interessant zu erfahren, ob andere Unternehmen ähnliche Einsparungen realisieren konnten und welche spezifischen Herausforderungen sie dabei bewältigen mussten.

Die beschriebene Implementierung von Lösungsansätzen zur Reduzierung der künstlichen Nachfrage ist sehr informativ. In unserem Unternehmen haben wir zusätzlich zu den genannten Maßnahmen auch mit der Einführung von Druckluftspeichern gute Erfahrungen gemacht. Diese ermöglichen es uns, kurzzeitige Spitzenlasten abzufangen, ohne den Systemdruck erhöhen zu müssen. Es wäre interessant zu erfahren, ob der Autor ähnliche Erfahrungen mit Druckluftspeichern gemacht hat und wie diese in das Gesamtkonzept zur Reduzierung der künstlichen Nachfrage integriert wurden.

Der Aspekt der Mitarbeiterschulung und -akzeptanz, der im Artikel angesprochen wird, ist meiner Meinung nach von entscheidender Bedeutung. In unserem Unternehmen haben wir ähnliche Herausforderungen erlebt. Ein zusätzlicher Ansatz, der sich bei uns bewährt hat, war die Einbeziehung der Mitarbeiter in den Optimierungsprozess durch regelmäßige Workshops und Ideenwettbewerbe. Dies hat nicht nur die Akzeptanz erhöht, sondern auch zu wertvollen Verbesserungsvorschlägen geführt. Vielleicht könnte der Autor in einem Folgeartikel näher auf Strategien zur Förderung der Mitarbeiterakzeptanz eingehen?