Wasser in der Druckluft

Woher kommt das Wasser in der Druckluft? Druckluft entsteht durch die Komprimierung von atmosphärischer Luft, die immer einen gewissen Anteil an Wasser enthält. Gegen Wasser in der Druckluft ist nichts einzuwenden, solange das Wasser im gasförmigen Zustand, d. h. in Form von Wasserdampf, bleibt. Allerdings kann die Druckluft auf dem Weg zu den Geräten abkühlen und der Wasserdampf kann teilweise oder ganz kondensieren, was zu erheblichen Schäden führt: Verschleiß an Druckluftwerkzeugen und -maschinen, Verstopfung von Ventilen und Bohrungen, Korrosion von Leitungen. Dies erhöht natürlich die Wartungskosten. Die wirklich großen Verluste entstehen, wenn der Produktionsbetrieb aufgrund von Wasser im Druckluftsystem unterbrochen werden muss. Auch die Produktqualität kann darunter leiden. Die Entfernung von Wasser aus der Druckluft ist wichtig, um hohe Druckluftreinheitsklassen gemäß ISO 8573-1 zu erreichen.

Was sind die Vorteile der Verwendung von getrockneter Druckluft?

Lassen Sie uns erklären, was der Taupunkt von Druckluft ist. So können wir besser verstehen, wie sich der in der Druckluft enthaltene Wasserdampf in Wasser verwandelt. Je wärmer die Luft ist, desto mehr Wasserdampf kann in ihr enthalten sein, ohne zu kondensieren (Tauwasserbildung). Wassertröpfchen bilden sich in der Luft (einschließlich Druckluft), wenn die Luft (oder Druckluft) unter eine Temperatur abkühlt, die als Taupunkt bezeichnet wird. Wenn die Luft eine Taupunkttemperatur hat, ist sie vollständig mit Wasserdampf gesättigt (die relative Luftfeuchtigkeit erreicht 100 %). Wenn sich die Luft unter die Taupunkttemperatur abkühlt, verwandelt sich der Wasserdampf in der Luft in Wasser.

Die Taupunkttemperatur der Luft ist jedoch nicht immer gleich hoch. Sie hängt von der Menge des Wasserdampfs in der Luft ab, d. h. von der Luftfeuchtigkeit. Wenn viel Wasserdampf in der Luft ist, kondensiert er bei einer höheren Temperatur, so dass der Taupunkt höher liegt. Ist dagegen sehr wenig Wasserdampf in der Luft vorhanden, kann die Luft kühler sein, ohne zu kondensieren. Der Taupunkt ist daher niedrig. Ziel der Lufttrocknung ist es, die Wasserdampfmenge in der Luft so zu reduzieren, dass der Taupunkt den gewünschten Wert erreicht. Für Druckluft wird der Begriff Drucktaupunkt verwendet, d. h. die Temperatur, bei der der Wasserdampf bei einem bestimmten Druck kondensiert. Um Druckluft bei normalen Temperaturen zu verwenden, sollte der Drucktaupunkt 10°C unter der Betriebs- oder Werkstatttemperatur liegen.

Wichtige Definitionen

Absolute Luftfeuchtigkeit – Die Masse des Wasserdampfes in Gramm, die in einem Kubikmeter (m3) Luft enthalten ist.

Relative Luftfeuchtigkeit – Das Verhältnis zwischen der momentanen Wasserdampfmenge in der Luft und der Wasserdampfmenge, die die Luft bei gleichem Druck und gleicher Temperatur bei voller Sättigung enthalten würde. Sie wird in Prozent (%) angegeben.

Taupunkt (Taupunkttemperatur) – Die Temperatur, bei der die Luft maximal mit Wasserdampf gesättigt ist (die relative Luftfeuchtigkeit erreicht 100 %). Fällt die Temperatur unter diesen Punkt, kommt es zur Kondensation.

Drucktaupunkt – Die Temperatur, bei der der Wasserdampf in der Druckluft bei einem bestimmten Druck kondensiert.

Kondensierender Drucklufttrockner

In Kondensationstrocknern wird die Druckluft zunächst auf eine Temperatur unterhalb des Drucktaupunktes abgekühlt. Dadurch wird der in der Luft enthaltene Wasserdampf kondensiert und in Wasser umgewandelt, das der Luft entzogen wird. Der Energieverbrauch von kondensierenden Drucklufttrocknern kann durch einen Zyklonabscheider vor dem Trockner reduziert werden. Der Trockner sollte durch ein Filtersystem vor Verunreinigungen geschützt werden.

Schritte zur Entfernung von Wasser aus der Druckluft:

- Abkühlung der Luft unter den Taupunkt, normalerweise auf +3°C oder +5°C

Die Luft wird in einem Wärmetauscher abgekühlt, in dem ein Kältemittel der feuchten, warmen Luft Wärme entzieht. Der Wärmetauscher hat zwei Kreisläufe, einen für das Kältemittel und einen für die Luft, so dass die Luft nicht in direktem Kontakt mit dem Kältemittel steht. Das Kältemittel wird vom Kompressor in den Kreislauf eingesaugt und beim Durchströmen des Wärmetauschers durch die warme Luft erwärmt, so dass es vor dem Eintritt in den Kompressor durch den Ventilator abgekühlt werden muss. Die Temperatur des Kältemittels wird von einem Temperaturfühler überwacht und geregelt. Die warme Luft tritt in den Luftkreislauf ein und wird im Wärmetauscher auf +3°C oder +5°C abgekühlt. Bei einigen Entfeuchtern wird die Luft vor diesem Kühlkreislauf durch einen kühlen Luftstrom aus dem Auslass des Entfeuchters vorgekühlt.

2 Wasserentzug

Die abgekühlte Luft im Wärmetauscher enthält Wassertröpfchen, die in einem Zyklonabscheider entfernt werden. Zyklon- oder Wirbelabscheider sind zylindrische Behälter mit einem konischen Ende. Sie nutzen zur Abscheidung ausschließlich die Schwerkraft und die Trägheitskräfte, die sich aus dem Dichteunterschied zwischen Luft und Wasser ergeben. Die Abscheider haben keine beweglichen Teile und müssen daher nicht häufig gewartet werden. Während die Luft in dem zylindrischen Behälter rotierend strömt, sammeln sich durch die Zentrifugalkraft Wassertröpfchen an der Wand des Abscheiders, wo sie in den unteren, konischen Teil fließen und das Wasser durch ein elektrisches Ventil abgelassen wird.

Vorteile von Kondensationsluftentfeuchtern:

– Kondensations-Luftentfeuchter sind preiswert.

– Kondensations-Luftentfeuchter arbeiten ohne Druckluftverlust.

Nachteile von Kondensationsentfeuchtern:

– Der Taupunkt kann nur auf +5°C oder +3°C gesenkt werden.

– Stromverbrauch für den Betrieb des Ventilators, der Steuerung und des Kältemittelkompressors.

– Es muss für eine effiziente Belüftung gesorgt werden.

Je nach Anwendung kann dieses Gerät die beste Lösung für Ihre Produktion sein. Für die meisten industriellen Standardanforderungen ist ein Kühllufttrockner geeignet.

Und wenn Sie sich Gedanken über die Umwelt machen, verwenden moderne Kälteluftentfeuchter Kältemittelgase mit niedrigem Treibhauspotenzial (GWP).

Das bedeutet, dass Kältemittelgase, die versehentlich in die Atmosphäre freigesetzt werden, weniger zur globalen Erwärmung beitragen. Künftige Kältemittel werden einen noch niedrigeren GWP-Wert haben, um den Umweltvorschriften zu entsprechen.

Im Vergleich zu Luftentfeuchtern mit Trockenmittel haben diese Geräte relativ geringe Investitionskosten und erfordern nur minimale Wartung. Es gibt auch zyklische Modelle, die sich je nach Bedarf ein- und ausschalten.

Bei der Kältetrocknung wird die Druckluft abgekühlt, so dass eine große Menge Wasser kondensiert und abgeschieden wird. Nach der Abkühlung und Kondensation der Feuchtigkeit wird die Druckluft wieder auf nahezu Raumtemperatur erwärmt, damit sich außerhalb des Systems kein kondensierter Wasserdampf bildet. Durch diesen Wärmeaustausch zwischen ein- und ausgehender Druckluft wird auch die Temperatur der einströmenden Druckluft gesenkt und damit die erforderliche Kühlleistung des Kältemittelkreislaufs reduziert. Die Kühlung der Druckluft erfolgt über ein geschlossenes Kältesystem. Durch die Steuerung des Kältemittelverdichters mit intelligenten Regelalgorithmen kann der Energieverbrauch moderner Kältetrockner deutlich reduziert werden. Kältetrockner werden für Taupunkttemperaturen im Bereich von + 2°C bis + 10°C eingesetzt, wobei die untere Grenze der Gefrierpunkt des kondensierten Wassers ist. Sie sind als freistehende Einheit oder als integriertes Trocknungsmodul im Verdichter erhältlich. Letzteres hat den Vorteil einer geringen Stellfläche und bietet eine optimierte Leistung für eine bestimmte Kompressorleistung. Moderne Kältetrockner verwenden Kältemittelgase mit einem niedrigen Treibhauspotenzial (GWP), d. h. Kältemittelgase, die bei unbeabsichtigter Freisetzung in die Atmosphäre weniger zur globalen Erwärmung beitragen. Gemäß den Umweltvorschriften müssen die in Zukunft zu verwendenden Kältemittel einen noch niedrigeren GWP-Wert aufweisen.

Adsorptionstrockner für Druckluft

Bei Adsorptionstrocknern wird die Luft getrocknet, indem sie durch einen mit Trockenmittel gefüllten Behälter strömt, in dem Wasser gebunden ist. Das Wasser bleibt an der Oberfläche oder in den Poren des Materials haften und die trockene Luft entweicht aus dem Behälter. Das Trockenmittel muss hochporös sein, meist handelt es sich um aktiviertes Alumogel aus Tonerde (Al2O3) oder Kieselgel (SiO2).

Ein Adsorptionstrockner besteht aus zwei Türmen A und B, die mit Trocknungsmaterial gefüllt sind. Die Druckluft tritt durch ein Filtersystem in den Trocknungstank A ein und strömt durch das Trocknungsmaterial, das Wasserteilchen anzieht und die getrocknete Luft zum Auslass leitet. Das Trocknungsmaterial ist innerhalb weniger Minuten mit der Feuchtigkeit aus der Luft gesättigt und kann keine weitere Feuchtigkeit mehr aufnehmen. Daher wird die Luft über das Ventilsystem in den zweiten Trockenmittelturm B umgeleitet, wo das regenerierte Trockenmittel wartet.

Im Turm A muss das Trockenmittelmaterial so schnell wie möglich regeneriert, d. h. entwässert werden. Aus diesem Grund lässt der Turm über die Klappe Druck in die Atmosphäre ab und nimmt dabei das Wasser mit. Ohne Druck kann das Wasser nicht im Trocknungsgut gehalten werden, und der Turm wird zusätzlich durch einen kleinen Strom trockener Luft aus Turm B gereinigt. Auf diese Weise ist Turm A zum Trocknen bereit, wenn das Trockenmaterial in Turm B gesättigt ist.

Vorteile von Adsorptionsentfeuchtern:

– Bei Adsorptionsentfeuchtern kann der Taupunkt je nach verwendetem Trocknungsmaterial (Adsorption) auf eine niedrigere Temperatur gesenkt werden, typischerweise auf -25°C, -40°C oder sogar bis zu -75°C.

Nachteile von Adsorptionstrocknern:

– Adsorptionstrockner verbrauchen bis zu 20 % der zugeführten Druckluft.

– Die Trockenmittelpatronen müssen regelmäßig ausgetauscht werden.

Aufgrund ihrer Fähigkeit, einen Drucktaupunkt von bis zu -75°C zu erreichen, werden Adsorptionstrockner dort eingesetzt, wo Druckluft mit sehr geringem Feuchtigkeitsgehalt benötigt wird, z. B. in der Elektronik-, Pharma-, Lebensmittel- und Getränkeindustrie und wo die Außentemperatur unter Null fällt.

Membran-Drucklufttrockner

Membrantrockner nutzen ein Verfahren zur selektiven Durchdringung der gasförmigen Bestandteile der Luft. Der Entfeuchter hat die Form eines Zylinders, in dem sich Tausende von kleinen hohlen Polymerfasern mit einer Innenbeschichtung befinden. Diese Fasern haben die Eigenschaft, Wasserdampf selektiv durch die Wände zu dringen. Nach der Vorfilterung tritt feuchte Druckluft in den Zylinder ein, wo sich der Wasserdampf, nachdem er die Faserwände durchdrungen hat, zwischen den Fasern sammelt, während trockene Luft mit fast dem gleichen Druck wie die einströmende Luft über die gesamte Länge der Fasern zum Zylinderausgang strömt. Das Wasser, das als Dampf durch die Fasern gesickert ist, wird außerhalb des Entfeuchters in die Atmosphäre abgeleitet. Die Permeation durch die Faserwände wird durch den Druckunterschied zwischen der Innen- und Außenseite der Fasern verursacht. Membranentfeuchter sind einfach zu bedienen, leise im Betrieb, haben keine beweglichen Teile, verbrauchen wenig Energie und haben einen minimalen Wartungsbedarf (hauptsächlich die Wartung der Filter vor dem Entfeuchter). Neben der Wasserentfernung kann auch die Abtrennung der gasförmigen Bestandteile der Luft mit Membranen erreicht werden, je nach dem in der Membran verwendeten Fasermaterial. Die Trennung der verschiedenen Gase wird durch die unterschiedliche Größe ihrer Moleküle und die unterschiedliche Durchlässigkeit der Membran erreicht. Gase mit kleinerer Molekülgröße haben eine größere Diffusion und können aufgrund der unterschiedlichen Permeationsrate durch die Membranwände entsprechend getrennt werden. Spezielle Membranen können daher auch in Stickstoffgeneratoren eingesetzt werden.

Membranentfeuchter bestehen aus einem Bündel von Hohlfasern (Membranen), das von feuchter Druckluft von oben nach unten durchströmt wird. Während des Durchflusses wird die Feuchtigkeit durch die Membranen herausgedrückt und die Luft verlässt die Faser trocken. Ein Teil der entfeuchteten Luft (10 bis 20 Prozent) kehrt an die Außenseite der Faser zurück und trägt die Feuchtigkeitspartikel mit sich. Membranentfeuchter benötigen je nach Drucktaupunkt zwischen 10 und 30 % der zugeführten Luft für ihren Betrieb.

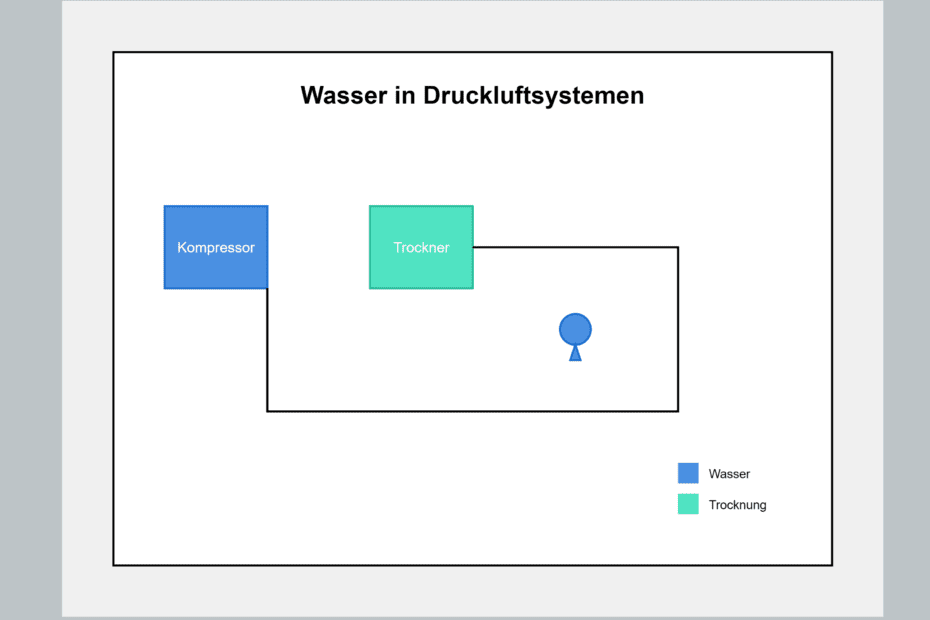

Wasser in Druckluftsystemen: Ursachen, Auswirkungen und Lösungen

Wasser in Druckluftsystemen stellt eine der häufigsten und gleichzeitig schwerwiegendsten Herausforderungen für Industrieanlagen dar. Die Präsenz von Feuchtigkeit in Druckluft kann zu einer Vielzahl von Problemen führen, von verminderter Effizienz bis hin zu kostspieligen Ausfällen und Produktionsunterbrechungen. In diesem Artikel werden wir die komplexen Zusammenhänge zwischen Luftfeuchtigkeit, Druckluftproduktion und den resultierenden Schwierigkeiten eingehend untersuchen. Wir werden verschiedene Szenarien analysieren, die zu Wasseransammlungen führen können, und detaillierte Lösungsansätze präsentieren.

Die Physik der Luftfeuchtigkeit in Druckluftsystemen

Um das Problem des Wassers in Druckluftsystemen vollständig zu verstehen, müssen wir zunächst die grundlegenden physikalischen Prinzipien betrachten. Atmosphärische Luft enthält stets einen gewissen Anteil an Wasserdampf. Die Menge an Wasserdampf, die Luft aufnehmen kann, hängt von der Temperatur ab: Je wärmer die Luft, desto mehr Wasserdampf kann sie halten. Dieses Verhältnis wird durch die relative Luftfeuchtigkeit ausgedrückt.

Wenn Luft komprimiert wird, steigt ihre Temperatur aufgrund der adiabatischen Erwärmung. Ein typischer Industriekompressor kann die Lufttemperatur auf bis zu 200°C erhöhen. Bei dieser Temperatur kann die Luft erhebliche Mengen an Wasserdampf halten. Sobald die komprimierte Luft jedoch abkühlt, sei es in Nachkühlern, Rohrleitungen oder Expansionsventilen, sinkt ihre Fähigkeit, Wasserdampf zu halten. Dies führt zur Kondensation und Bildung von flüssigem Wasser im System.

Der Taupunkt spielt hierbei eine entscheidende Rolle. Er bezeichnet die Temperatur, bei der die relative Luftfeuchtigkeit 100% erreicht und Kondensation einsetzt. In einem typischen Industriedruckluftsystem bei 7 bar kann der Taupunkt ohne geeignete Trocknungsmaßnahmen leicht 35°C oder höher betragen. Dies bedeutet, dass selbst bei moderaten Umgebungstemperaturen Kondensation auftreten kann.

Szenarien und Ursachen für Wasseransammlungen

Die Ursachen für Wasseransammlungen in Druckluftsystemen sind vielfältig und oft miteinander verwoben. Wir werden nun verschiedene Szenarien betrachten, die zu diesem Problem führen können.

Szenario 1: Unzureichende Nachkühlung

In vielen Fällen liegt die Hauptursache für Wasserprobleme in einer ineffizienten oder fehlerhaften Nachkühlung. Nach der Kompression muss die heiße Druckluft abgekühlt werden, bevor sie in das Verteilungssystem geleitet wird. Ein unzureichend dimensionierter oder schlecht gewarteter Nachkühler kann dazu führen, dass die Luft mit zu hoher Temperatur und Feuchtigkeit in das System gelangt.

Beispiel: In einer Produktionsanlage in Süddeutschland wurde festgestellt, dass an heißen Sommertagen vermehrt Wasser in den Leitungen auftrat. Eine Untersuchung ergab, dass der vorhandene Nachkühler für die extremen Temperaturen unterdimensioniert war. Die Austrittstemperatur der Druckluft lag an diesen Tagen bei über 50°C, was zu massiver Kondensation in den kühleren Rohrleitungen führte.

Szenario 2: Fehlfunktion des Drucklufttrockners

Drucklufttrockner sind essentiell für die Entfernung von Feuchtigkeit aus der komprimierten Luft. Es gibt verschiedene Typen von Trocknern, darunter Kältetrockner, Adsorptionstrockner und Membrantrockner. Jeder Typ hat seine spezifischen Vor- und Nachteile sowie potenzielle Fehlerquellen.

Ein häufiges Problem tritt bei Kältetrocknern auf. Diese arbeiten, indem sie die Druckluft unter ihren Taupunkt abkühlen, das Kondensat abscheiden und die Luft anschließend wieder erwärmen. Wenn der Kältekreislauf des Trockners nicht effizient arbeitet, etwa aufgrund von Kältemittelverlust oder Verschmutzung des Wärmetauschers, kann der angestrebte Taupunkt nicht erreicht werden.

Beispiel: In einer Lebensmittelfabrik in Norddeutschland wurde trotz installiertem Kältetrockner wiederholt Feuchtigkeit in der Druckluft festgestellt. Eine Analyse zeigte, dass der Trockner aufgrund eines schleichenden Kältemittelverlusts nur noch einen Drucktaupunkt von +10°C erreichte, statt der spezifizierten +3°C. Dies führte besonders in den kälteren Bereichen der Fabrik zu Kondensationsproblemen.

Szenario 3: Unterdimensioniertes oder schlecht konzipiertes Leitungssystem

Die Gestaltung des Druckluftverteilungssystems hat einen erheblichen Einfluss auf die Wasserproblematik. Ein unterdimensioniertes System führt zu höheren Strömungsgeschwindigkeiten und größeren Druckabfällen. Dies kann lokale Unterdruckbereiche erzeugen, in denen der Taupunkt überschritten wird und Kondensation einsetzt.

Zudem spielt die Leitungsführung eine wichtige Rolle. Senkrechte Leitungsabschnitte ohne ausreichende Entwässerungsmöglichkeiten können zu Wasseransammlungen führen. Auch zu große Leitungsdurchmesser in Bereichen mit geringem Durchfluss können problematisch sein, da hier die Strömungsgeschwindigkeit zu niedrig ist, um Wassertropfen mitzureißen.

Beispiel: Ein Automobilzulieferer in Ostdeutschland klagte über ständige Wasserprobleme in einer bestimmten Produktionslinie. Eine Untersuchung ergab, dass die Hauptleitung zu dieser Linie einen deutlich größeren Durchmesser hatte als nötig. In Zeiten geringen Luftverbrauchs sank die Strömungsgeschwindigkeit so stark, dass sich Kondensat in der Leitung ansammelte. Bei plötzlichem höherem Luftbedarf wurde dieses Wasser dann in die Produktionsmaschinen gespült.

Szenario 4: Extreme Umgebungsbedingungen

Die Umgebungsbedingungen, unter denen ein Druckluftsystem arbeitet, können erheblichen Einfluss auf die Wasserproblematik haben. Insbesondere in Regionen mit hoher Luftfeuchtigkeit oder starken Temperaturschwankungen können zusätzliche Herausforderungen entstehen.

In Küstenregionen beispielsweise kann die Kombination aus hoher Luftfeuchtigkeit und salzhaltiger Luft zu verstärkter Kondensation und Korrosion führen. In tropischen Klimazonen kann die konstant hohe Luftfeuchtigkeit die Kapazitäten von Trocknungssystemen überfordern.

Beispiel: Eine Offshore-Ölplattform in der Nordsee kämpfte mit ständigen Wasserproblemen in ihrem Druckluftsystem. Die salzhaltige Meeresluft mit einer durchschnittlichen relativen Luftfeuchtigkeit von 80% stellte extreme Anforderungen an die Luftaufbereitung. Zudem führten die häufigen Temperaturschwankungen zwischen Tag und Nacht zu zusätzlicher Kondensation in den außenliegenden Leitungen.

Auswirkungen von Wasser in Druckluftsystemen

Die Präsenz von Wasser in Druckluftsystemen kann weitreichende und kostspielige Folgen haben. Zunächst einmal beeinträchtigt Feuchtigkeit die Effizienz des gesamten Systems. Wasser in den Leitungen erhöht den Strömungswiderstand und führt zu höheren Druckverlusten. Dies wiederum zwingt den Kompressor zu höherer Leistungsaufnahme, um den gewünschten Betriebsdruck aufrechtzuerhalten. Studien haben gezeigt, dass bereits ein Druckverlust von 1 bar zu einem Anstieg des Energieverbrauchs um etwa 7% führen kann.

Darüber hinaus kann Wasser in der Druckluft zu ernsthaften Qualitätsproblemen in Produktionsprozessen führen. In der Lebensmittel- und Pharmaindustrie kann feuchte Druckluft zu Kontaminationen führen und die Produktsicherheit gefährden. In der Automobilindustrie kann Feuchtigkeit in Lackierprozessen zu kostspieligen Oberflächenfehlern führen.

Ein weiteres gravierendes Problem ist die durch Wasser begünstigte Korrosion. Feuchtigkeit in Kombination mit Verunreinigungen in der Druckluft kann zu aggressiver Korrosion in Rohrleitungen, Ventilen und Endverbrauchern führen. Dies verkürzt nicht nur die Lebensdauer der Komponenten, sondern kann auch zu plötzlichen Ausfällen und Produktionsunterbrechungen führen.

Schließlich kann Wasser in Druckluftsystemen auch zu Problemen mit Schmiermitteln führen. In Pneumatikzylindern und -ventilen kann Feuchtigkeit die Schmiereigenschaften beeinträchtigen und zu erhöhtem Verschleiß führen. In extremen Fällen kann es sogar zum Auswaschen des Schmiermittels kommen, was zu Totalausfällen von Komponenten führen kann.

Diagnose und Messmethoden

Um Wasserprobleme in Druckluftsystemen effektiv anzugehen, ist eine gründliche Diagnose unerlässlich. Hierfür stehen verschiedene Messmethoden zur Verfügung:

- Taupunktmessung: Der Drucktaupunkt ist der wichtigste Indikator für den Feuchtigkeitsgehalt der Druckluft. Moderne Taupunktmessgeräte arbeiten mit Dünnfilm-Aluminiumoxid-Sensoren oder Spiegeltaupunktmessverfahren und ermöglichen eine präzise Bestimmung des Taupunkts. Es ist wichtig, Messungen an verschiedenen Stellen des Systems durchzuführen, um Problemzonen zu identifizieren.

- Durchflussmessung: Die Messung des Luftdurchflusses an verschiedenen Punkten des Systems kann Aufschluss über Leckagen und ungleichmäßige Verteilung geben. Ultraschall-Durchflussmesser sind hierbei besonders effektiv, da sie nicht-invasiv arbeiten und keine Unterbrechung des Betriebs erfordern.

- Druckmessung: Kontinuierliche Druckmessungen an verschiedenen Punkten des Systems können Druckverluste aufzeigen, die auf Wasseransammlungen oder andere Hindernisse hindeuten.

- Thermografie: Infrarot-Thermografiekameras können genutzt werden, um Temperaturunterschiede in Rohrleitungen zu identifizieren. Kältere Bereiche können auf Wasseransammlungen hinweisen.

- Wassergehaltsmessung: Spezielle Sensoren zur direkten Messung des Wassergehalts in der Druckluft können eingesetzt werden. Diese arbeiten oft nach dem Kapazitätsprinzip und ermöglichen eine kontinuierliche Überwachung.

- Ölgehaltsmessung: Obwohl nicht direkt mit Wasser zusammenhängend, kann die Messung des Ölgehalts wichtige Hinweise auf die Gesamtqualität der Druckluft geben und potenzielle Wechselwirkungen mit Wasserproblemen aufzeigen.

Lösungsansätze und Präventivmaßnahmen

Die Bekämpfung von Wasserproblemen in Druckluftsystemen erfordert einen ganzheitlichen Ansatz, der sowohl technische als auch organisatorische Maßnahmen umfasst.

Optimierung der Luftaufbereitung

Eine effiziente Luftaufbereitung ist der Schlüssel zur Vermeidung von Wasserproblemen. Dies beginnt bei der korrekten Dimensionierung und Wartung des Nachkühlers. In vielen Fällen kann die Installation eines Zyklonabscheiders nach dem Nachkühler bereits einen Großteil des Kondensats entfernen.

Die Wahl des richtigen Trocknertyps ist entscheidend und hängt von den spezifischen Anforderungen der Anwendung ab. Für die meisten industriellen Anwendungen ist ein Kältetrockner mit einem Drucktaupunkt von +3°C ausreichend. Für anspruchsvollere Anwendungen, etwa in der Lebensmittel- oder Pharmaindustrie, können Adsorptionstrockner eingesetzt werden, die Drucktaupunkte von -40°C oder niedriger erreichen.

Es ist wichtig, die Trockner regelmäßig zu warten und ihre Leistung zu überwachen. Die Installation von Taupunkttransmittern an strategischen Punkten des Systems ermöglicht eine kontinuierliche Überwachung und frühzeitige Erkennung von Problemen.

Optimierung des Leitungssystems (Fortsetzung)

reichenden Lufttransport und minimiert gleichzeitig Druckverluste.

- Gefälle und Entwässerung: Horizontale Leitungen sollten ein leichtes Gefälle von etwa 1-2% in Strömungsrichtung aufweisen. An den tiefsten Punkten müssen Entwässerungsstellen vorgesehen werden. Diese sollten idealerweise mit automatischen Kondensatableitern ausgestattet sein, um eine kontinuierliche Entwässerung zu gewährleisten.

- Leitungsführung: Die Hauptleitung sollte als Ringleitung ausgeführt werden, um eine gleichmäßige Druckverteilung zu gewährleisten. Abzweigungen zu den Verbrauchern sollten stets von oben aus der Hauptleitung erfolgen, um zu verhindern, dass sich angesammeltes Kondensat in die Verbraucherleitungen bewegt.

- Materialauswahl: Die Wahl des richtigen Rohrmaterials ist entscheidend für die Langlebigkeit und Effizienz des Systems. Während verzinkter Stahl traditionell häufig verwendet wird, bieten moderne Materialien wie Aluminium oder hochwertige Kunststoffe wie ABS Vorteile in Bezug auf Korrosionsbeständigkeit und Strömungseigenschaften.

Ein Beispiel aus der Praxis verdeutlicht die Bedeutung einer durchdachten Leitungsführung: In einem mittelständischen Maschinenbauunternehmen in Thüringen traten wiederholt Probleme mit Wasser in den Pneumatikzylindern der CNC-Maschinen auf. Eine Untersuchung ergab, dass die Zuleitungen zu den Maschinen direkt von unten aus der Hauptleitung abzweigten. Bei Produktionsstillständen sammelte sich Kondensat in diesen Abzweigungen und wurde bei Wiederaufnahme der Produktion direkt in die Maschinen gespült. Durch eine Umgestaltung der Leitungsführung mit Abzweigungen von oben und Installation von Wasserabscheidern direkt vor den Maschinen konnte das Problem dauerhaft gelöst werden.

Einsatz von Filtern und Wasserabscheidern

Selbst bei optimaler Trocknung und Leitungsführung kann es sinnvoll sein, zusätzliche Schutzmaßnahmen zu implementieren. Der strategische Einsatz von Filtern und Wasserabscheidern an kritischen Punkten des Systems kann eine effektive letzte Verteidigungslinie gegen Feuchtigkeit darstellen.

Koaleszenzfilter sind besonders effektiv bei der Entfernung von Feuchtigkeits- und Öltröpfchen aus der Druckluft. Sie funktionieren, indem sie feine Tröpfchen zu größeren Tropfen vereinen, die dann leichter abgeschieden werden können. Moderne Hochleistungsfilter können Partikel bis zu einer Größe von 0,01 µm entfernen und erreichen eine Restölkonzentration von weniger als 0,01 mg/m³.

Ein interessantes Fallbeispiel hierzu stammt aus einer Brauerei in Bayern. Trotz eines gut gewarteten Kältetrockners traten in den Sommermonaten immer wieder Probleme mit Feuchtigkeit in den Abfüllanlagen auf. Eine Analyse zeigte, dass die hohe Umgebungstemperatur in der Abfüllhalle zu einer Erwärmung der Druckluft über den Taupunkt führte, was zu erneuter Kondensation führte. Die Installation von Submikronfiltern und Aktivkohleadsorbern direkt vor den kritischen Anwendungspunkten löste das Problem effektiv.

Kontinuierliches Monitoring und Wartung

Ein oft unterschätzter Aspekt bei der Bekämpfung von Wasserproblemen in Druckluftsystemen ist die Bedeutung eines kontinuierlichen Monitorings und einer regelmäßigen Wartung. Die besten technischen Lösungen können ihre Wirkung verlieren, wenn sie nicht ordnungsgemäß gewartet und überwacht werden.

Ein modernes Druckluftmanagementsystem sollte folgende Aspekte umfassen:

- Echtzeitüberwachung: Kontinuierliche Messung und Aufzeichnung kritischer Parameter wie Drucktaupunkt, Durchfluss, Druck und Energieverbrauch. Moderne Sensoren und IoT-Technologien ermöglichen eine detaillierte Erfassung und Analyse dieser Daten.

- Prädiktive Wartung: Durch die Analyse von Trenddaten können potenzielle Probleme frühzeitig erkannt werden, bevor sie zu ernsthaften Störungen führen. Beispielsweise kann ein langsamer Anstieg des Taupunkts auf eine nachlassende Effizienz des Trockners hinweisen.

- Automatisierte Alarmierung: Bei Überschreitung definierter Grenzwerte, etwa des Taupunkts oder des Druckabfalls, sollten automatisch Alarme an das Wartungspersonal gesendet werden.

- Energieeffizienzanalyse: Kontinuierliche Überwachung des Energieverbrauchs in Relation zur produzierten Druckluftmenge kann Ineffizienzen aufdecken, die oft mit Wasserproblemen zusammenhängen.

Ein Beispiel für die Wirksamkeit eines solchen Systems stammt aus einem großen Automobilzulieferer in Baden-Württemberg. Das Unternehmen implementierte ein umfassendes Druckluftmanagementsystem, das alle Kompressoren, Trockner und strategische Punkte im Leitungsnetz überwachte. Innerhalb des ersten Jahres nach der Installation konnte der Energieverbrauch des Druckluftsystems um 18% gesenkt werden. Gleichzeitig wurden mehrere potenzielle Ausfälle verhindert, indem Anomalien im Taupunkt und Druckverlauf frühzeitig erkannt und behoben wurden.

Schulung und Sensibilisierung des Personals

Ein oft vernachlässigter, aber entscheidender Faktor bei der Bekämpfung von Wasserproblemen in Druckluftsystemen ist die Schulung und Sensibilisierung des Personals. Selbst das beste technische System kann ineffektiv sein, wenn die Mitarbeiter, die damit arbeiten, nicht über das notwendige Verständnis und Bewusstsein verfügen.

Ein umfassendes Schulungsprogramm sollte folgende Aspekte abdecken:

- Grundlagen der Drucklufttechnik: Ein Basisverständnis der physikalischen Prinzipien, die der Drucklufterzeugung und -verteilung zugrunde liegen, hilft den Mitarbeitern, potenzielle Probleme besser zu erkennen und zu verstehen.

- Auswirkungen von Feuchtigkeit: Detaillierte Informationen über die negativen Folgen von Wasser im Druckluftsystem für Produktionsprozesse, Produktqualität und Anlageneffizienz schaffen ein Bewusstsein für die Wichtigkeit des Themas.

- Richtige Handhabung und Wartung: Praktische Schulungen zur korrekten Bedienung von Entwässerungsventilen, zum Ablesen von Messgeräten und zur Durchführung einfacher Wartungsaufgaben können die Effizienz des gesamten Systems erheblich verbessern.

- Erkennung von Problemen: Mitarbeiter sollten geschult werden, frühe Anzeichen von Wasserproblemen zu erkennen, wie etwa ungewöhnliche Geräusche, sichtbare Feuchtigkeit an Auslässen oder Veränderungen in der Produktqualität.

Ein Beispiel für die Wirksamkeit solcher Schulungen stammt aus einem mittelständischen Unternehmen der Kunststoffverarbeitung in Sachsen. Nach der Einführung eines umfassenden Schulungsprogramms für alle Mitarbeiter, die mit der Druckluftanlage in Berührung kamen, konnte die Anzahl der feuchtigkeitsbedingten Produktionsunterbrechungen innerhalb eines Jahres um 70% reduziert werden. Die geschulten Mitarbeiter waren in der Lage, potenzielle Probleme frühzeitig zu erkennen und zu melden, was präventive Maßnahmen ermöglichte.

Zukunftsperspektiven und innovative Ansätze

Die Bekämpfung von Wasserproblemen in Druckluftsystemen ist ein Bereich, in dem kontinuierlich Innovationen stattfinden. Einige vielversprechende Entwicklungen und Ansätze für die Zukunft sind:

- Künstliche Intelligenz und Machine Learning: Diese Technologien können zur Optimierung der Drucklufterzeugung und -verteilung eingesetzt werden. Durch die Analyse großer Datenmengen können KI-Systeme Muster erkennen und vorhersagen, die auf potenzielle Wasserprobleme hindeuten, noch bevor sie für Menschen erkennbar sind.

- Nanobeschichtungen: Fortschritte in der Nanotechnologie ermöglichen die Entwicklung von Oberflächenbeschichtungen für Rohrleitungen und Komponenten, die extrem wasserabweisend sind und die Bildung von Kondensat erheblich reduzieren können.

- Membrantechnologie: Weiterentwicklungen in der Membrantechnologie könnten zu effizienteren und kompakteren Trocknungssystemen führen, die eine noch bessere Feuchtigkeitskontrolle ermöglichen.

- Energierückgewinnung: Innovative Systeme zur Rückgewinnung der Wärme, die bei der Kompression entsteht, können nicht nur die Energieeffizienz verbessern, sondern auch zur Trocknung der Druckluft beitragen.

- Dezentrale Systeme: Der Trend zu dezentralen, bedarfsgerecht gesteuerten Druckluftsystemen kann dazu beitragen, Wasserproblem

e zu reduzieren, indem die Druckluft näher am Verbrauchsort erzeugt und aufbereitet wird.

Fazit

Die Bewältigung von Wasserproblemen in Druckluftsystemen erfordert einen ganzheitlichen Ansatz, der technische, organisatorische und personelle Aspekte berücksichtigt. Von der sorgfältigen Planung und Auslegung des Systems über den Einsatz moderner Trocknungs- und Filtertechnologien bis hin zur kontinuierlichen Überwachung und Schulung des Personals – jeder Aspekt spielt eine wichtige Rolle.

Die in diesem Artikel vorgestellten Beispiele aus verschiedenen Industriezweigen zeigen, dass es keine Universallösung gibt. Jedes Druckluftsystem hat seine eigenen Herausforderungen, die eine individuelle Analyse und maßgeschneiderte Lösungen erfordern. Gleichzeitig verdeutlichen die Beispiele, dass mit dem richtigen Ansatz selbst hartnäckige Wasserprobleme effektiv gelöst werden können.

Angesichts der zentralen Bedeutung von Druckluft in vielen industriellen Prozessen und der potenziell schwerwiegenden Folgen von Wasserproblemen ist es entscheidend, diesem Thema die gebührende Aufmerksamkeit zu schenken. Investitionen in die Optimierung des Druckluftsystems zahlen sich in der Regel durch verbesserte Produktqualität, höhere Anlageneffizienz und reduzierte Betriebskosten aus.

Ein sehr gelungener Überblick über die Wasserproblematik in Druckluftsystemen. Als Ergänzung möchte ich noch auf die Möglichkeit der Wärmerückgewinnung hinweisen. Die bei der Kompression entstehende Wärme kann genutzt werden, um die Druckluft nach der Kühlung wieder leicht zu erwärmen und so den relativen Feuchtigkeitsgehalt zu senken. Dies kann besonders in Verbindung mit Adsorptionstrocknern die Effizienz des Gesamtsystems deutlich steigern. Moderne Wärmerückgewinnungssysteme können bis zu 90% der eingesetzten elektrischen Energie in nutzbare Wärme umwandeln. Das verbessert nicht nur die Energiebilanz, sondern trägt auch zur Reduzierung von Feuchtigkeitsproblemen bei.

Ein sehr lesenswerter Beitrag zu einem wichtigen Thema. Ich möchte ergänzen, dass neben den genannten technischen Maßnahmen auch die richtige Positionierung des Kompressors eine wichtige Rolle spielt. Ein kühler, trockener Aufstellungsort kann die Menge an Feuchtigkeit, die in das System gelangt, bereits deutlich reduzieren. Zudem sollte man bei der Ansaugung darauf achten, möglichst trockene Außenluft zu verwenden.

Eine sehr informative Zusammenfassung der Problematik von Wasser in Druckluftsystemen. Besonders interessant fand ich die Ausführungen zu den verschiedenen Trocknungsverfahren. In meiner Erfahrung hat sich die Kombination aus Kältetrockner und nachgeschaltetem Adsorptionstrockner für besonders anspruchsvolle Anwendungen bewährt. Damit lassen sich zuverlässig Drucktaupunkte von -40°C oder niedriger erreichen.

Der Artikel gibt einen guten Überblick über die Ursachen und Auswirkungen von Feuchtigkeit in Druckluftsystemen. Aus meiner Sicht ist die regelmäßige Wartung und Überwachung des Systems ein oft unterschätzter Faktor. Wir setzen in unserem Betrieb seit einiger Zeit ein Online-Monitoring-System ein, das kontinuierlich Taupunkt, Druck und Durchfluss überwacht. Das hat uns schon mehrfach vor größeren Problemen bewahrt, indem wir frühzeitig auf Veränderungen reagieren konnten.

Danke für diesen umfassenden Artikel. Ein Aspekt, der meiner Meinung nach noch erwähnenswert wäre, ist die Bedeutung der richtigen Dimensionierung des gesamten Druckluftsystems. Ein überdimensioniertes System führt oft zu unnötig hohen Investitions- und Betriebskosten, während ein unterdimensioniertes System Probleme mit Feuchtigkeit und Druckabfällen verursachen kann. Eine sorgfältige Bedarfsanalyse und Planung sind daher unerlässlich. Dabei sollten auch zukünftige Erweiterungen berücksichtigt werden.