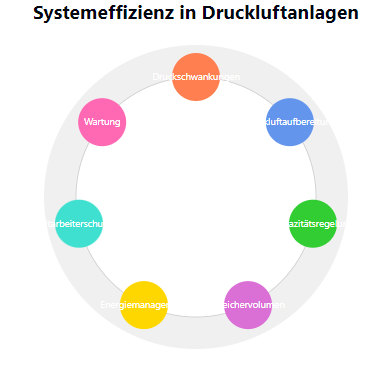

Als Anlagenmanager unseres Druckluftsystems habe ich gelernt, dass die Systemeffizienz der Schlüssel zu einer optimal funktionierenden und kostengünstigen Anlage ist. In den letzten Jahren haben wir kontinuierlich an der Verbesserung unserer Effizienz gearbeitet und dabei wertvolle Erkenntnisse gewonnen.

Minimierung von Druckschwankungen

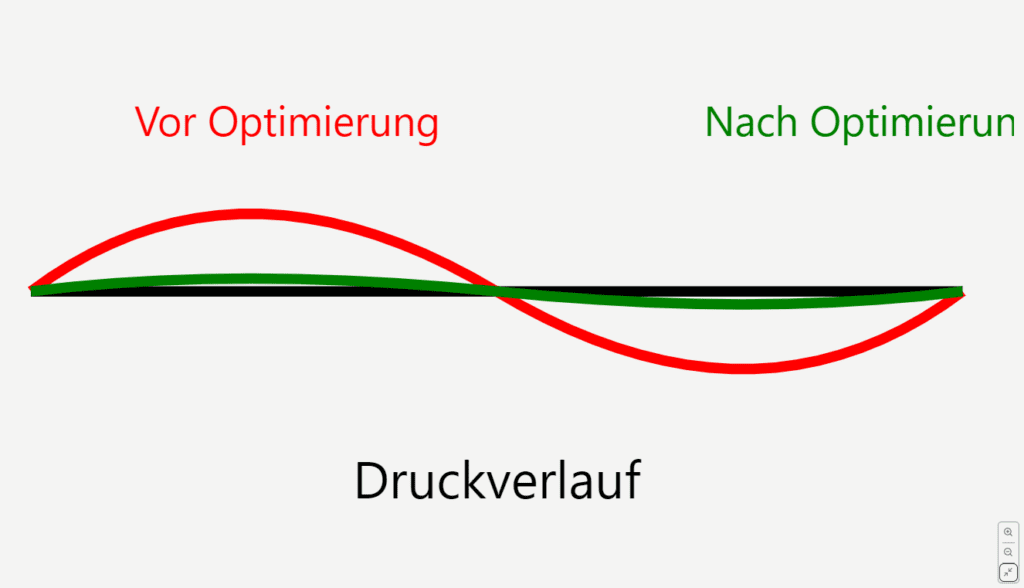

Eine der größten Herausforderungen, der wir uns stellen mussten, war die Minimierung von Druckschwankungen im System. Wir haben erkannt, dass Druckschwankungen drei Hauptursachen haben: Druckabfall durch Strömungswiderstände in Komponenten, Schwankungen in der Luftnachfrage und die Kapazitätsregelung der Kompressoren.

Um diese Schwankungen zu reduzieren, haben wir einen ganzheitlichen Ansatz verfolgt. Wir haben alle Komponenten unseres Systems sorgfältig auf ihre Druckabfalleigenschaften überprüft und wo nötig durch effizientere Modelle ersetzt. Besonders bei Filtern, Trocknern und Ventilen haben wir auf Überdimensionierung geachtet, um auch bei Spitzenlasten einen minimalen Druckabfall zu gewährleisten.

Die Implementierung dieses Ansatzes war anfangs mit erheblichen Investitionen verbunden, hat sich aber schnell amortisiert. Wir konnten den Systemdruck um 0,5 bar senken, was zu einer Energieeinsparung von etwa 5% geführt hat.

Optimierung der Druckluftaufbereitung

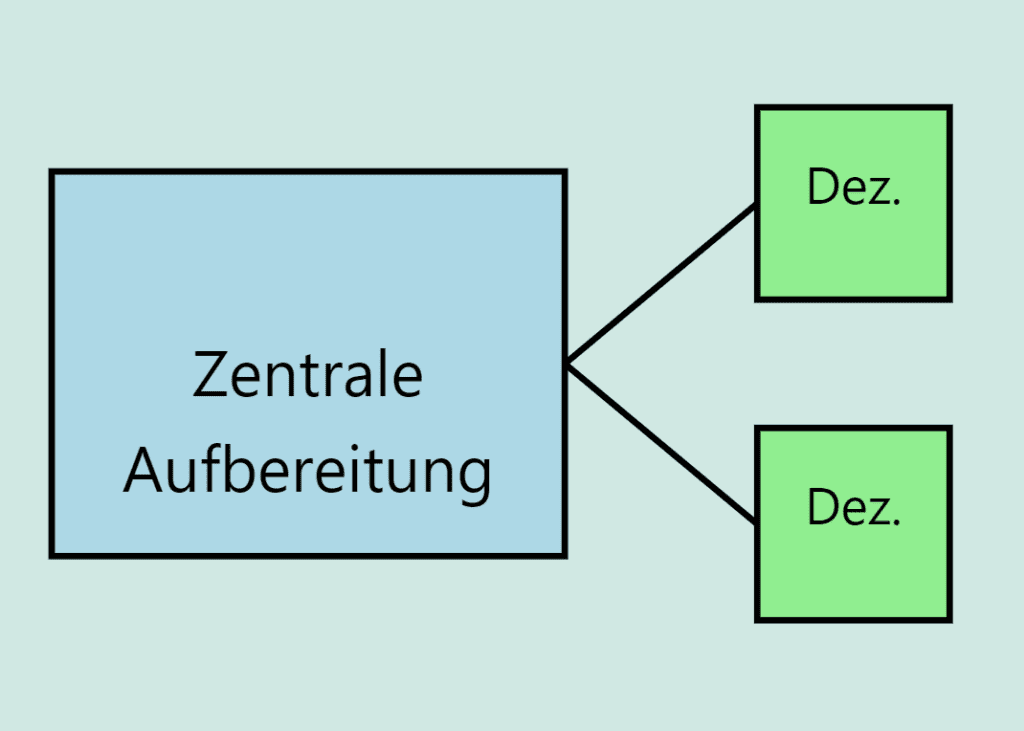

Ein weiterer wichtiger Aspekt der Systemeffizienz ist die Optimierung der Druckluftaufbereitung. Wir haben uns intensiv mit den Anforderungen der ISO 8573-1 auseinandergesetzt und unser Aufbereitungssystem entsprechend angepasst.

Eine wichtige Erkenntnis war, dass nicht alle Bereiche unserer Anlage die gleiche Luftqualität benötigen. Wir haben daher ein mehrstufiges Aufbereitungssystem implementiert. Die Grundaufbereitung erfolgt zentral, während spezifische Anforderungen dezentral direkt am Verbrauchsort erfüllt werden. Dies hat nicht nur unsere Energieeffizienz verbessert, sondern auch die Wartungskosten reduziert.

Effiziente Kapazitätsregelung

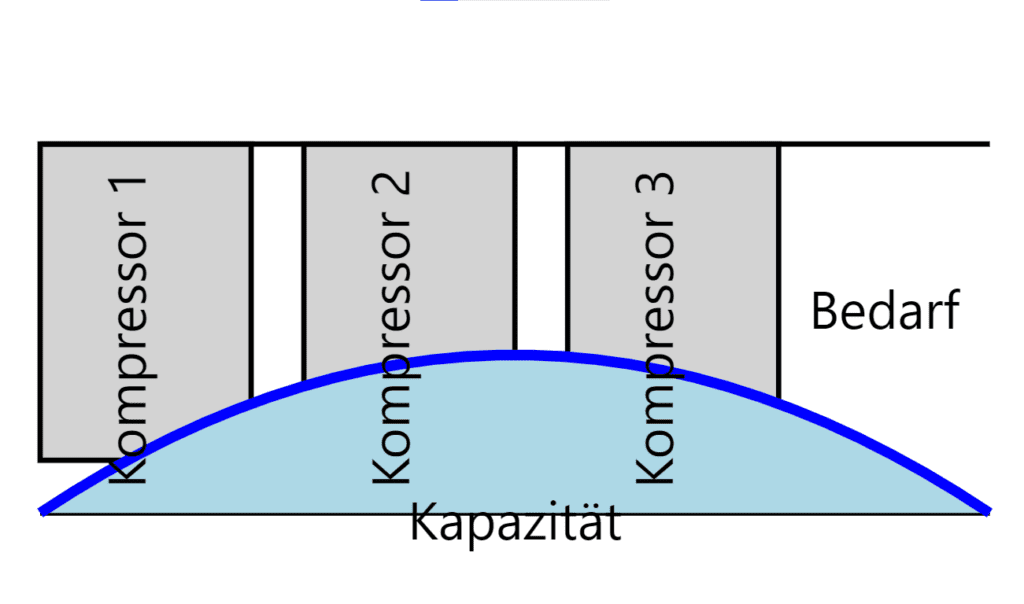

Die Kapazitätsregelung der Kompressoren hat sich als entscheidender Faktor für die Systemeffizienz erwiesen. Wir haben ein intelligentes Steuerungssystem implementiert, das die Kompressorleistung optimal an den tatsächlichen Bedarf anpasst.

Eine Herausforderung war die Integration verschiedener Kompressortypen in dieses System. Durch sorgfältige Abstimmung und kontinuierliche Optimierung konnten wir jedoch eine Regelung erreichen, die sowohl energieeffizient als auch zuverlässig ist.

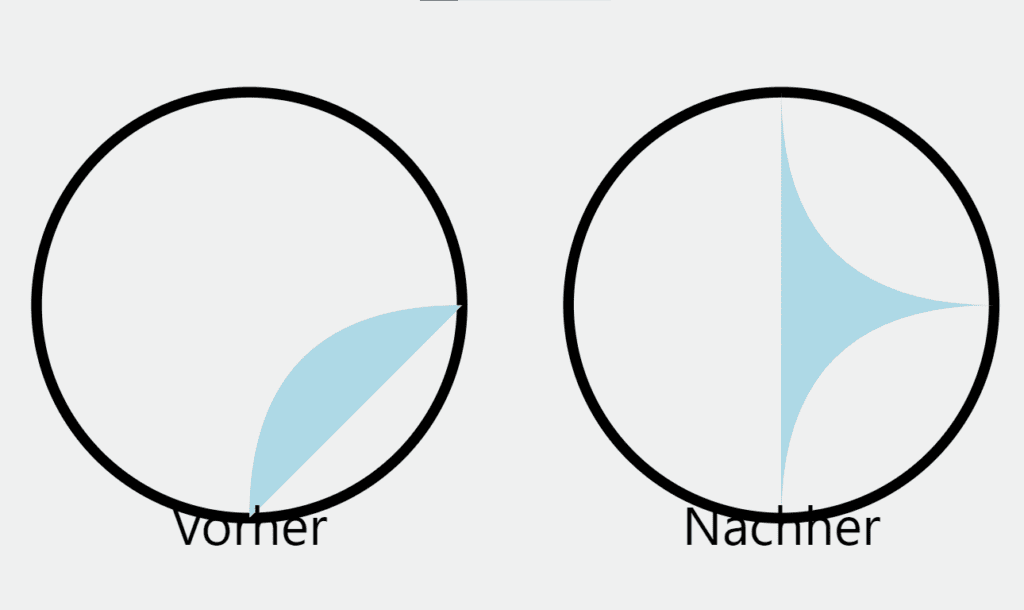

Optimierung des Speichervolumens

Ein oft unterschätzter Aspekt der Systemeffizienz ist das Speichervolumen. Wir haben gelernt, dass ausreichendes Speichervolumen entscheidend ist, um Druckschwankungen auszugleichen und die Effizienz der Kapazitätsregelung zu verbessern.

Wir haben sowohl das Steuerspeichervolumen als auch das allgemeine Speichervolumen optimiert. Dabei haben wir festgestellt, dass eine Überdimensionierung hier kein Problem darstellt – im Gegenteil, größere Speicher bieten mehr Flexibilität und können zukünftige Bedarfssteigerungen abfangen.

Implementierung eines Energiemanagementsystems

Um die Systemeffizienz kontinuierlich zu überwachen und zu verbessern, haben wir ein umfassendes Energiemanagementsystem implementiert. Dieses System erfasst Daten zu Energieverbrauch, Druckverlauf und Luftqualität an verschiedenen Punkten unserer Anlage.

Die Implementierung dieses Systems war anfangs mit einigen technischen Herausforderungen verbunden, hat sich aber als äußerst wertvoll erwiesen. Es ermöglicht uns, Ineffizienzen schnell zu erkennen und gezielte Optimierungsmaßnahmen einzuleiten.

Schulung und Sensibilisierung der Mitarbeiter

Ein oft übersehener Aspekt der Systemeffizienz ist die Rolle der Mitarbeiter. Wir haben erkannt, dass selbst das bestgeplante System ineffizient sein kann, wenn es nicht richtig genutzt wird.

Wir haben daher ein umfassendes Schulungsprogramm implementiert, das alle Mitarbeiter für den effizienten Umgang mit Druckluft sensibilisiert. Dies umfasst nicht nur die korrekte Bedienung von Geräten, sondern auch das frühzeitige Erkennen und Melden von Leckagen.

Regelmäßige Wartung und Instandhaltung

Eine wichtige Lehre, die wir gezogen haben, ist die Bedeutung regelmäßiger Wartung und Instandhaltung für die Systemeffizienz. Wir haben ein proaktives Wartungsprogramm implementiert, das nicht nur auf die Vermeidung von Ausfällen abzielt, sondern auch auf die Aufrechterhaltung der optimalen Effizienz aller Komponenten.

Besonders wichtig hat sich die regelmäßige Überprüfung und Reinigung von Filtern und Wärmetauschern erwiesen. Auch die regelmäßige Kalibrierung von Sensoren und Steuerungssystemen trägt wesentlich zur Aufrechterhaltung der Systemeffizienz bei.

Fazit

Die Optimierung der Systemeffizienz ist ein kontinuierlicher Prozess, der ständige Aufmerksamkeit und Anpassung erfordert. In unserem Fall hat die sorgfältige Planung und kontinuierliche Verbesserung zu einem hocheffizienten System geführt, das die strengen Anforderungen der ISO 8573-1 erfüllt und gleichzeitig unsere Energiekosten erheblich reduziert.

Ich kann jedem Anlagenbetreiber nur empfehlen, der Systemeffizienz höchste Priorität einzuräumen. Die Investition in Effizienzmaßnahmen zahlt sich langfristig durch geringere Betriebskosten, höhere Zuverlässigkeit und verbesserte Produktionseffizienz aus. Dabei ist es wichtig, einen ganzheitlichen Ansatz zu verfolgen, der alle Aspekte des Systems berücksichtigt – von der Erzeugung über die Aufbereitung bis hin zur Verteilung und Nutzung der Druckluft.

Ein rundum gelungener Artikel, der die verschiedenen Aspekte der Systemeffizienz in Druckluftanlagen gut beleuchtet. Die Implementierung eines umfassenden Energiemanagementsystems zeigt einen zukunftsorientierten Ansatz. Es wäre interessant zu erfahren, ob das Team auch Erfahrungen mit prädiktiver Wartung auf Basis von Maschinenlernalgorithmen gemacht hat, da dies ein vielversprechender Trend in der modernen Anlagenwartung ist.

Als Ingenieur in der Fertigungsindustrie finde ich die Ausführungen zur Optimierung der Druckluftaufbereitung besonders interessant. Die Idee eines mehrstufigen Aufbereitungssystems mit zentraler Grundaufbereitung und dezentraler Feinabstimmung ist clever und könnte in vielen Anlagen zu erheblichen Effizienzsteigerungen führen. Es wäre spannend zu erfahren, welche spezifischen Technologien für die dezentrale Aufbereitung eingesetzt wurden und wie sich dies auf die Gesamtkosten ausgewirkt hat.

Die Ausführungen zur Optimierung des Speichervolumens sind sehr aufschlussreich. Es ist interessant zu sehen, wie ein oft übersehener Aspekt wie das Speichervolumen einen so großen Einfluss auf die Gesamteffizienz haben kann. Die Erkenntnis, dass eine Überdimensionierung hier sogar vorteilhaft sein kann, ist besonders wertvoll und könnte viele Anlagenbetreiber zum Umdenken anregen.

Ein sehr informativer Artikel, der die Komplexität der Systemeffizienz in Druckluftanlagen gut veranschaulicht. Die Betonung der Wichtigkeit von Mitarbeiterschulungen ist besonders lobenswert. Es wäre interessant zu erfahren, wie sich die implementierten Maßnahmen langfristig auf die Betriebskosten ausgewirkt haben.

Der Abschnitt über die effiziente Kapazitätsregelung hat mich besonders angesprochen. Die Integration verschiedener Kompressortypen in ein intelligentes Steuerungssystem ist eine beeindruckende Leistung. Ich würde gerne mehr über die spezifischen Herausforderungen und Lösungsansätze bei dieser Integration erfahren. Vielleicht könnte in einem Folgeartikel detaillierter auf die verwendeten Algorithmen und Steuerungslogiken eingegangen werden?