In meiner Rolle als Anlagenmanager für unser Druckluftsystem habe ich gelernt, dass die richtige Auswahl und Anzahl der Kompressoren entscheidend für die Gesamteffizienz und Zuverlässigkeit der Anlage ist. Basierend auf unseren Erfahrungen möchte ich einige wichtige Aspekte dieses komplexen Themas beleuchten.

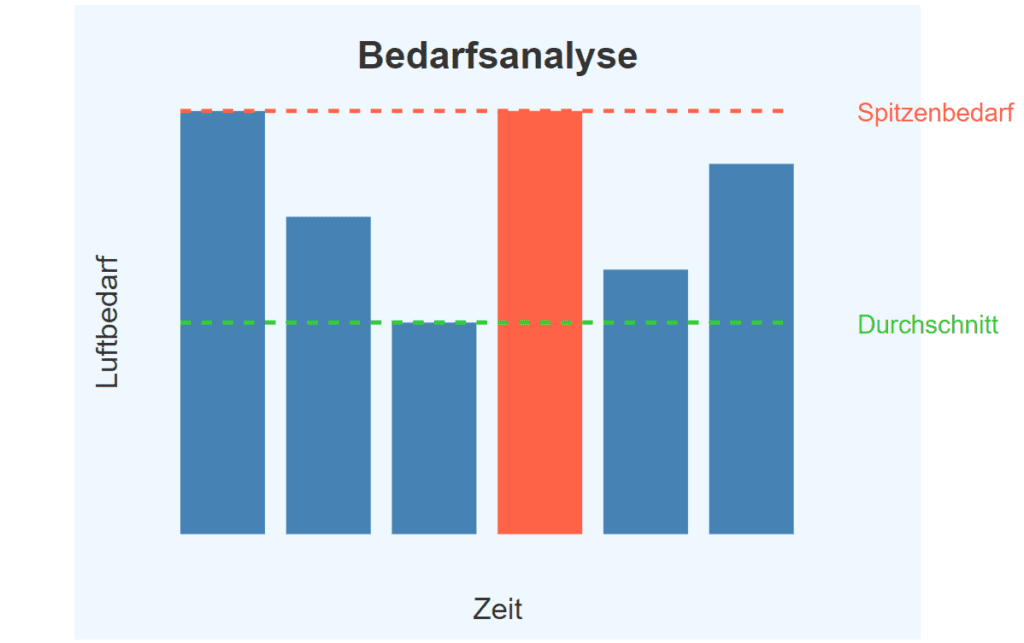

Bedarfsanalyse als Grundlage

Der erste Schritt bei der Auswahl unserer Kompressoren war eine gründliche Bedarfsanalyse. Wir haben den Luftbedarf unserer Anlage sorgfältig berechnet und dabei sowohl den durchschnittlichen als auch den Spitzenbedarf berücksichtigt. Diese Analyse bildete die Grundlage für alle weiteren Entscheidungen.

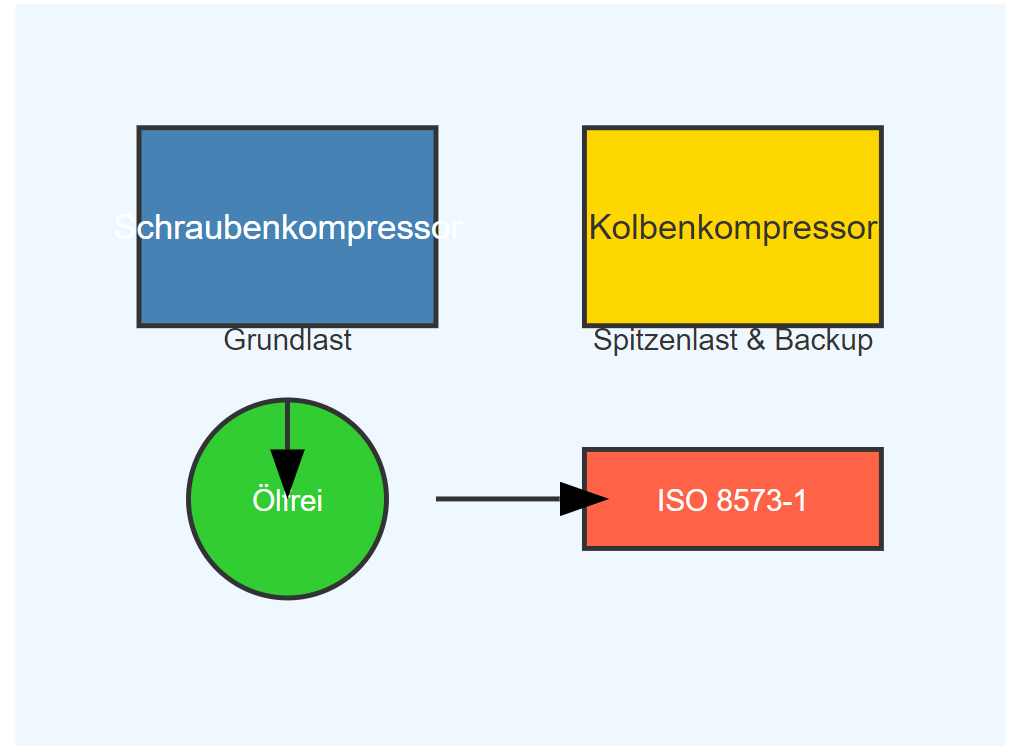

Wahl des Kompressortyps

In unserem Werk haben wir uns für eine Kombination aus verschiedenen Kompressortypen entschieden. Für unsere Grundlast setzen wir auf ölfreie Schraubenkompressoren, die sich durch ihre Effizienz und Zuverlässigkeit auszeichnen. Für Spitzenlasten und als Backup haben wir zusätzlich kleinere Kolbenkompressoren installiert.

Die Entscheidung für ölfreie Kompressoren war anfangs mit höheren Investitionskosten verbunden, hat sich aber langfristig als richtig erwiesen. Sie ermöglichen uns die Einhaltung der strengen Luftqualitätsanforderungen gemäß ISO 8573-1 ohne zusätzliche Aufbereitungsschritte.

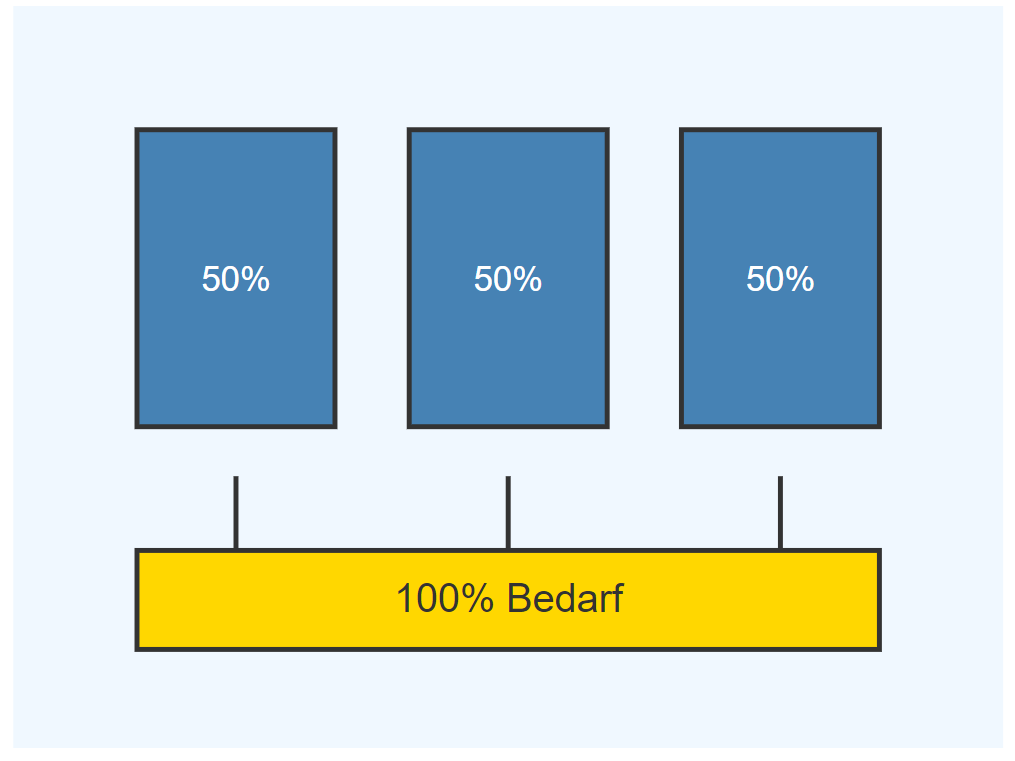

Redundanz und Flexibilität

Ein wichtiger Aspekt, den wir bei der Planung berücksichtigt haben, ist die Redundanz. Wir haben uns für ein System mit drei gleich großen Kompressoren entschieden, wobei jeder Kompressor 50% unseres maximalen Bedarfs abdecken kann. Diese Konfiguration ermöglicht es uns, selbst bei Ausfall eines Kompressors den vollen Bedarf zu decken.

Diese Redundanz hat sich als äußerst wertvoll erwiesen. Sie ermöglicht uns nicht nur eine hohe Versorgungssicherheit, sondern auch eine flexible Wartungsplanung ohne Produktionsunterbrechungen.

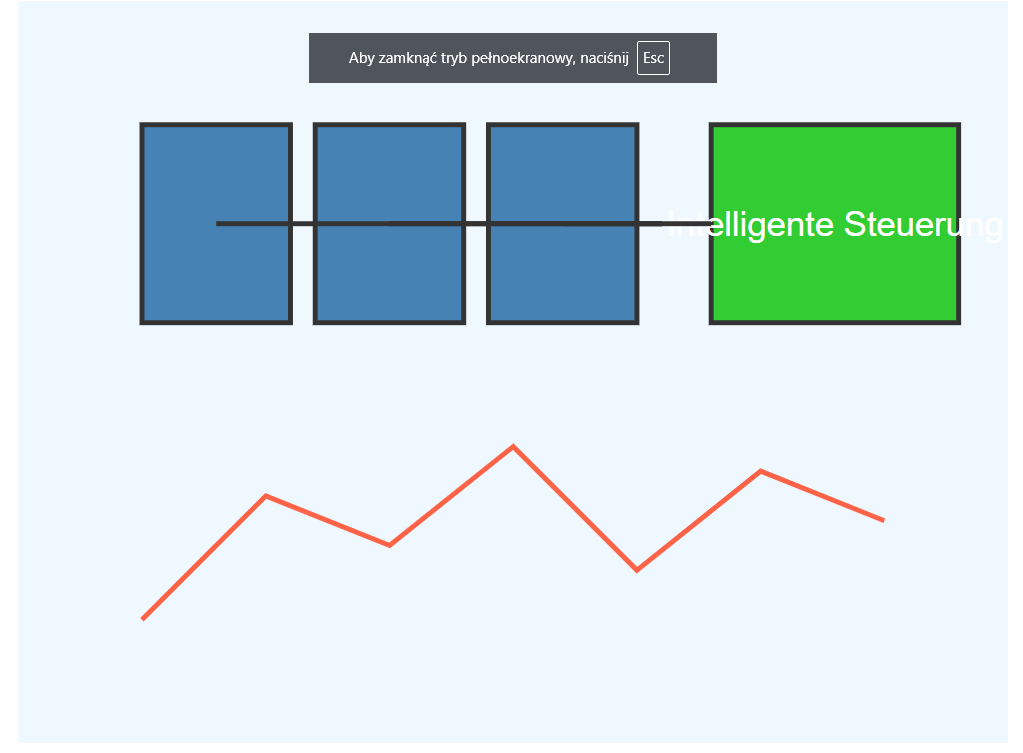

Effizienzsteigerung durch intelligente Steuerung

Um die Effizienz unseres Systems zu maximieren, haben wir eine intelligente Steuerung implementiert. Diese ermöglicht es uns, die Kompressoren optimal an den jeweiligen Bedarf anzupassen. In Zeiten geringer Nachfrage läuft nur ein Kompressor, während bei Spitzenlast alle drei zum Einsatz kommen.

Die Implementierung dieser Steuerung war anfangs eine Herausforderung, da sie eine genaue Abstimmung aller Systemkomponenten erforderte. Der Aufwand hat sich jedoch gelohnt, da wir dadurch unseren Energieverbrauch erheblich senken konnten.

Berücksichtigung der Standortbedingungen

Ein oft unterschätzter Faktor bei der Kompressorauswahl sind die spezifischen Standortbedingungen. In unserem Fall mussten wir die relativ hohe Luftfeuchtigkeit und die saisonalen Temperaturschwankungen berücksichtigen. Dies führte zur Installation zusätzlicher Kühlungs- und Trocknungskapazitäten, um die gewünschte Luftqualität gemäß ISO 8573-1 unter allen Bedingungen sicherzustellen.

Herausforderungen bei der Implementierung

Die Implementierung unseres optimierten Kompressorsystems war nicht ohne Herausforderungen. Eine der größten Schwierigkeiten bestand darin, das richtige Gleichgewicht zwischen Kapazität, Effizienz und Redundanz zu finden. Wir mussten mehrere Iterationen durchlaufen, bis wir die optimale Konfiguration gefunden hatten.

Eine weitere Herausforderung war die Integration der neuen Kompressoren in unser bestehendes System. Dies erforderte sorgfältige Planung und einige Anpassungen an unserem Rohrleitungssystem, um Druckverluste zu minimieren und eine gleichmäßige Luftverteilung zu gewährleisten.

Langfristige Perspektive und kontinuierliche Optimierung

Die Erfahrung hat uns gelehrt, dass die Optimierung eines Druckluftsystems ein kontinuierlicher Prozess ist. Wir überwachen ständig die Leistung unserer Kompressoren und analysieren regelmäßig unseren Bedarf, um sicherzustellen, dass unser System optimal konfiguriert bleibt.

Zudem planen wir bereits für zukünftige Erweiterungen. Unser aktuelles System ist so ausgelegt, dass es problemlos um zusätzliche Kapazitäten erweitert werden kann, ohne die Gesamteffizienz zu beeinträchtigen.

Fazit

Die richtige Auswahl und Anzahl der Kompressoren ist ein komplexes, aber entscheidendes Element eines effizienten Druckluftsystems. In unserem Fall hat die sorgfältige Planung und Implementierung zu erheblichen Verbesserungen in Bezug auf Effizienz, Zuverlässigkeit und Luftqualität geführt. Ich kann jedem Anlagenbetreiber nur empfehlen, diesem Aspekt besondere Aufmerksamkeit zu widmen. Es ist eine Investition, die sich langfristig in Form von geringeren Betriebskosten und höherer Anlagenverfügbarkeit auszahlt.

Die Implementierung einer intelligenten Steuerung zur Effizienzsteigerung ist ein wichtiger Aspekt der Systemoptimierung. Die anfänglichen Herausforderungen bei der Abstimmung aller Systemkomponenten sind nachvollziehbar. Es wäre spannend zu erfahren, welche spezifischen Algorithmen oder Steuerungslogiken verwendet werden und wie groß die tatsächlichen Energieeinsparungen durch diese Maßnahme sind.

Der Artikel bietet einen ausgezeichneten Überblick über die verschiedenen Aspekte, die bei der Auswahl und Dimensionierung von Kompressoren zu berücksichtigen sind. Die Betonung der kontinuierlichen Optimierung und der langfristigen Perspektive ist besonders wichtig. Es wäre interessant zu erfahren, welche spezifischen Kennzahlen (KPIs) zur Bewertung der Systemleistung herangezogen werden und wie diese zur kontinuierlichen Verbesserung genutzt werden. Zudem wäre es spannend zu wissen, ob das Team Erfahrungen mit prädiktiver Wartung gemacht hat und wie sich dies auf die Gesamteffizienz und Zuverlässigkeit des Systems auswirkt. Schließlich wäre es interessant zu erfahren, welche konkreten Pläne für zukünftige Erweiterungen bestehen und wie diese in das bestehende System integriert werden sollen.

Die Entscheidung für eine Kombination aus verschiedenen Kompressortypen zeigt ein tiefes Verständnis für die unterschiedlichen Anforderungen in einem Druckluftsystem. Der Einsatz von ölfreien Schraubenkompressoren für die Grundlast und Kolbenkompressoren für Spitzenlasten scheint eine kluge Lösung zu sein. Es wäre interessant zu erfahren, wie sich diese Kombination auf die Gesamteffizienz und Wartungskosten des Systems ausgewirkt hat.

Ein sehr informativer Artikel, der die Komplexität der Kompressorauswahl und -dimensionierung gut veranschaulicht. Die gründliche Bedarfsanalyse als Grundlage aller Entscheidungen ist besonders lobenswert. Es wäre interessant zu erfahren, welche spezifischen Methoden oder Tools für diese Analyse verwendet wurden.

Der Abschnitt über Redundanz und Flexibilität hat mich besonders angesprochen. Als Ingenieur in der Prozessindustrie weiß ich, wie wichtig eine unterbrechungsfreie Versorgung mit Druckluft ist. Die Konfiguration mit drei Kompressoren, von denen jeder 50% des maximalen Bedarfs decken kann, scheint ein ausgewogener Ansatz zu sein. Es wäre interessant zu erfahren, wie oft diese Redundanz tatsächlich genutzt wurde und welche Auswirkungen dies auf die Gesamtverfügbarkeit des Systems hatte.