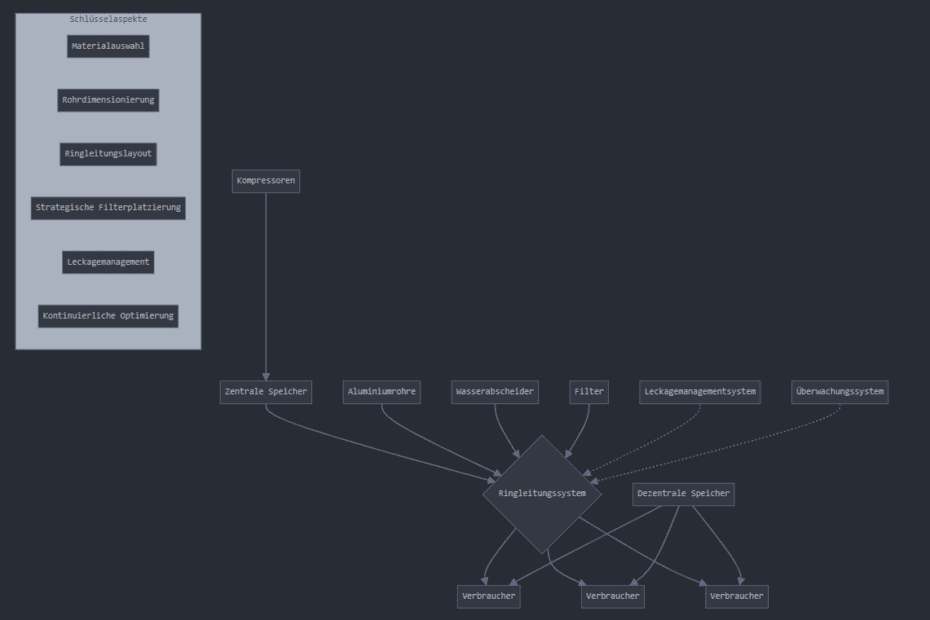

Als Anlagenmanager unseres Druckluftsystems habe ich im Laufe der Jahre gelernt, dass ein gut durchdachtes Verteilungssystem und Anlagenlayout entscheidend für die Gesamteffizienz und Zuverlässigkeit sind. Unsere Erfahrungen haben gezeigt, dass eine sorgfältige Planung in diesem Bereich erhebliche Auswirkungen auf die Leistung und die Betriebskosten haben kann.

Auswahl des Rohrleitungsmaterials

Eine der grundlegendsten Entscheidungen, die wir treffen mussten, war die Wahl des richtigen Rohrleitungsmaterials. Nach sorgfältiger Abwägung haben wir uns für ein Aluminiumrohrsystem entschieden. Dieses Material bietet eine glatte Innenoberfläche, was den Druckverlust minimiert, ist korrosionsbeständig und leicht zu installieren.

Die Entscheidung für Aluminium war anfangs umstritten, da einige Kollegen traditionelles Stahlrohr bevorzugten. Doch die Vorteile in Bezug auf Druckverlust und Langlebigkeit haben sich schnell gezeigt. Zudem ermöglicht das geringere Gewicht von Aluminium eine einfachere Installation und Wartung, was unsere Gesamtbetriebskosten deutlich reduziert hat.

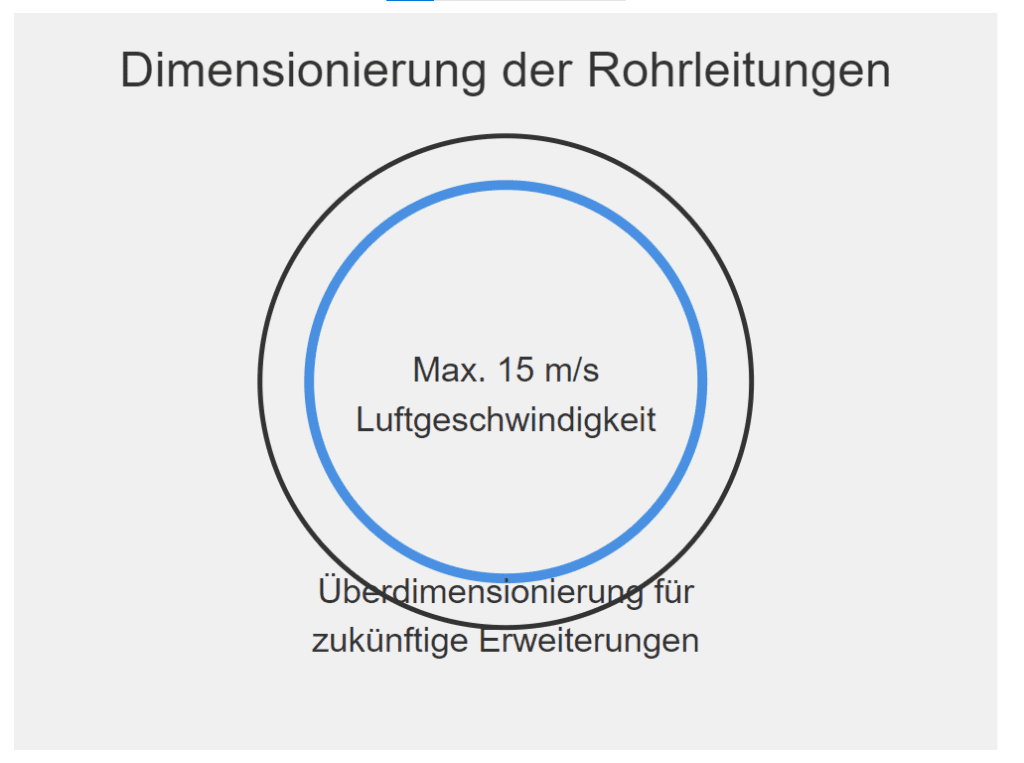

Dimensionierung der Rohrleitungen

Bei der Dimensionierung unserer Rohrleitungen haben wir uns an die Regel gehalten, dass die Luftgeschwindigkeit in den Hauptleitungen 15 m/s nicht überschreiten sollte. Dies hat sich als äußerst effektiv erwiesen, um Druckverluste zu minimieren und gleichzeitig eine ausreichende Luftmenge zu gewährleisten.

Eine wichtige Lehre war die Bedeutung der Überdimensionierung für zukünftige Erweiterungen. Wir haben die Hauptleitungen eine Größe größer gewählt als aktuell notwendig. Diese vorausschauende Planung hat sich bereits mehrfach ausgezahlt, als wir unsere Produktion erweitern konnten, ohne das gesamte Rohrleitungssystem umbauen zu müssen.

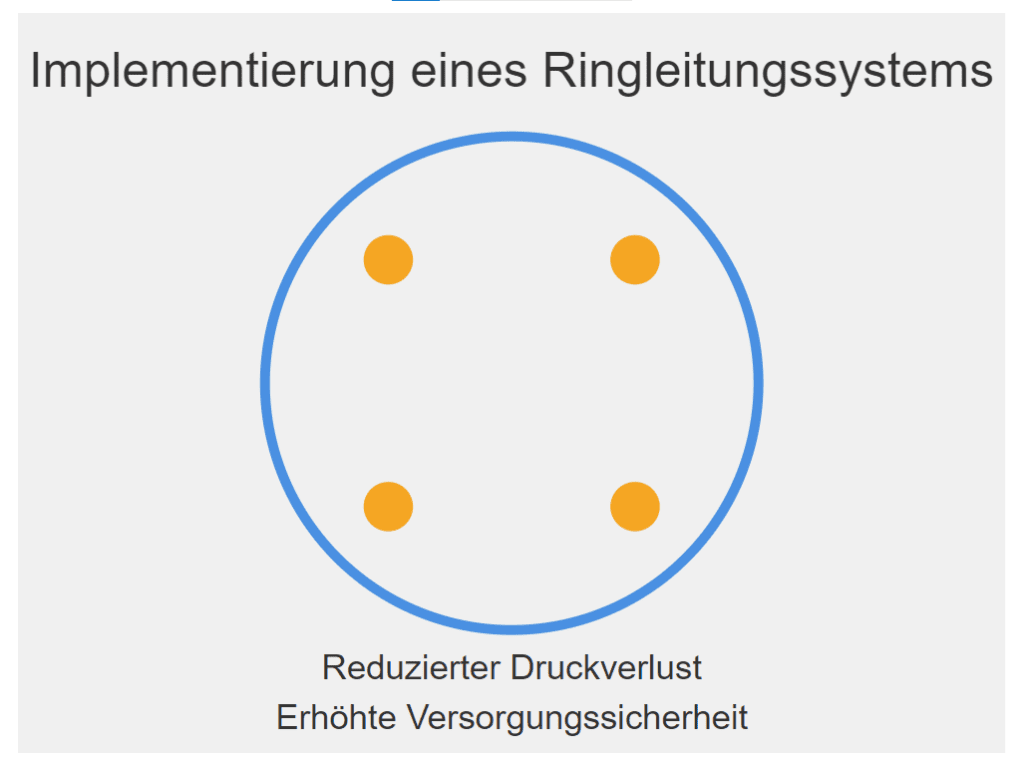

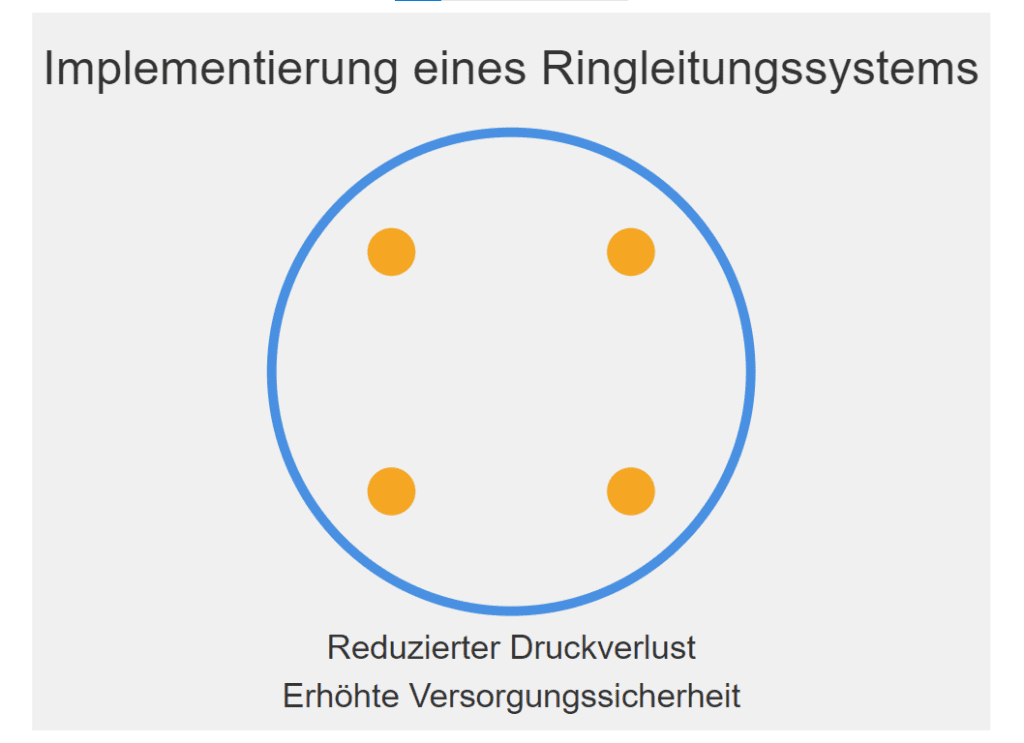

Implementierung eines Ringleitungssystems

Eine der wichtigsten Entscheidungen, die wir getroffen haben, war die Implementierung eines Ringleitungssystems. Dieses Layout ermöglicht es uns, die Druckluft von zwei Seiten zu jedem Verbrauchspunkt zu leiten, was den Druckverlust erheblich reduziert und die Versorgungssicherheit erhöht.

Die Umstellung auf ein Ringleitungssystem war anfangs mit Herausforderungen verbunden, insbesondere in Bezug auf die Planung und Installation. Doch der Aufwand hat sich gelohnt. Wir konnten den Systemdruck um 0,5 bar senken, was zu einer Energieeinsparung von etwa 5% geführt hat.

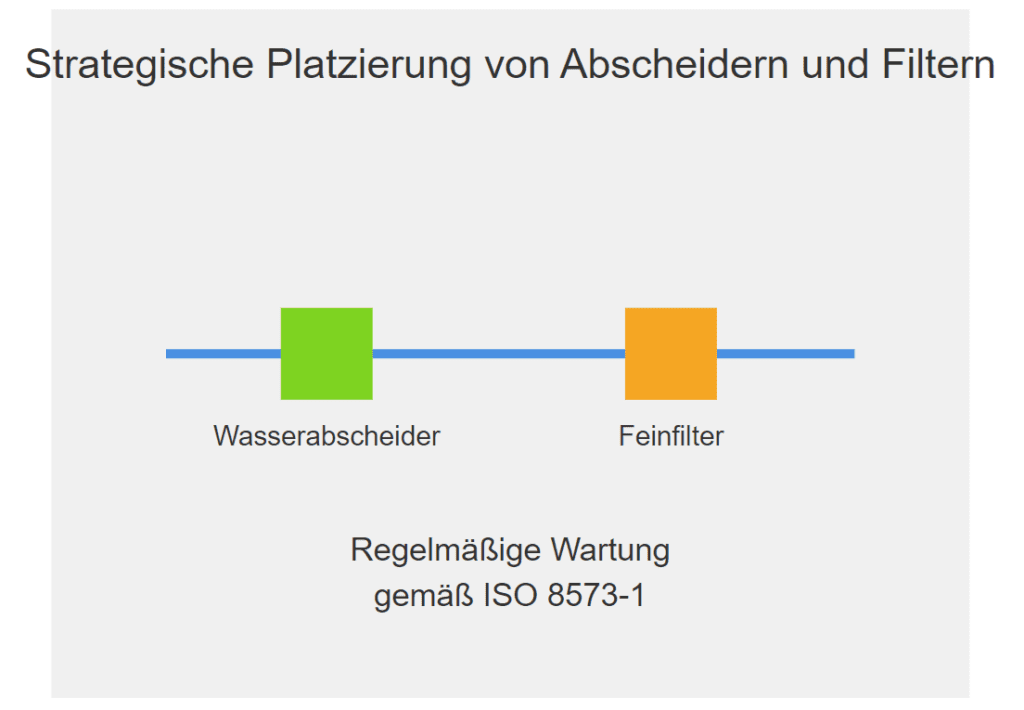

Strategische Platzierung von Abscheidern und Filtern

Um die Luftqualität gemäß ISO 8573-1 zu gewährleisten, haben wir besonderes Augenmerk auf die strategische Platzierung von Abscheidern und Filtern gelegt. Wir haben Wasserabscheider an den tiefsten Punkten des Systems installiert und Feinfilter direkt vor den kritischen Verbrauchern platziert.

Eine wichtige Erkenntnis war die Bedeutung der regelmäßigen Wartung dieser Komponenten. Verstopfte Filter können den Druckverlust drastisch erhöhen. Wir haben daher ein strenges Wartungsprotokoll implementiert, das die regelmäßige Überprüfung und den Austausch der Filter vorsieht.

Nutzung von Druckluftspeichern

Die Integration von Druckluftspeichern hat sich als äußerst effektiv erwiesen, um Druckschwankungen auszugleichen und die Effizienz des Systems zu erhöhen. Wir haben sowohl zentrale Speicher in der Nähe der Kompressoren als auch dezentrale Speicher in der Nähe von Verbrauchern mit hohem, intermittierendem Bedarf installiert.

Eine Herausforderung war die richtige Dimensionierung dieser Speicher. Wir haben gelernt, dass eine Überdimensionierung hier kein Problem darstellt – im Gegenteil, größere Speicher bieten mehr Flexibilität und können zukünftige Bedarfssteigerungen abfangen.

Implementierung eines Leckagemanagementsystems

Ein oft unterschätzter Aspekt der Luftverteilung sind Leckagen. Wir haben ein umfassendes Leckagemanagementsystem implementiert, das regelmäßige Überprüfungen und sofortige Reparaturen vorsieht. Dies hat nicht nur unseren Energieverbrauch gesenkt, sondern auch die Gesamteffizienz des Systems erhöht.

Anfangs war es eine Herausforderung, alle Mitarbeiter von der Wichtigkeit des Leckagemanagements zu überzeugen. Durch Schulungen und die Visualisierung der Energieeinsparungen konnten wir jedoch eine Kultur des Bewusstseins für Druckluftleckagen schaffen.

Kontinuierliche Überwachung und Optimierung

Eine der wichtigsten Lehren, die wir gezogen haben, ist die Notwendigkeit einer kontinuierlichen Überwachung und Optimierung des Systems. Wir haben ein umfassendes Monitoring-System installiert, das uns Echtzeitdaten über Druck, Durchfluss und Energieverbrauch an verschiedenen Punkten des Systems liefert.

Diese Daten ermöglichen es uns, Ineffizienzen schnell zu erkennen und zu beheben. Zudem helfen sie uns bei der Planung zukünftiger Erweiterungen und Optimierungen des Systems.

Fazit

Die Optimierung der Luftverteilung und des Systemlayouts ist ein kontinuierlicher Prozess, der ständige Aufmerksamkeit und Anpassung erfordert. In unserem Fall hat die sorgfältige Planung und kontinuierliche Verbesserung zu einem hocheffizienten System geführt, das die strengen Anforderungen der ISO 8573-1 erfüllt und gleichzeitig unsere Energiekosten erheblich reduziert.

Ich kann jedem Anlagenbetreiber nur empfehlen, diesem Aspekt besondere Aufmerksamkeit zu widmen. Die Investition in ein gut durchdachtes Verteilungssystem zahlt sich langfristig durch geringere Betriebskosten, höhere Zuverlässigkeit und verbesserte Produktionseffizienz aus. Dabei ist es wichtig, einen ganzheitlichen Ansatz zu verfolgen, der alle Aspekte des Systems berücksichtigt – von der Materialauswahl über die Dimensionierung bis hin zur kontinuierlichen Überwachung und Optimierung.