Als Anlagenmanager unseres Druckluftsystems habe ich im Laufe der Jahre gelernt, dass die richtige Auswahl des Typs und der Anzahl der Kompressoren entscheidend für die Gesamteffizienz und Zuverlässigkeit des Systems ist. Unsere Erfahrungen haben gezeigt, dass eine sorgfältige Planung in diesem Bereich erhebliche Auswirkungen auf die Leistung und die Betriebskosten haben kann.

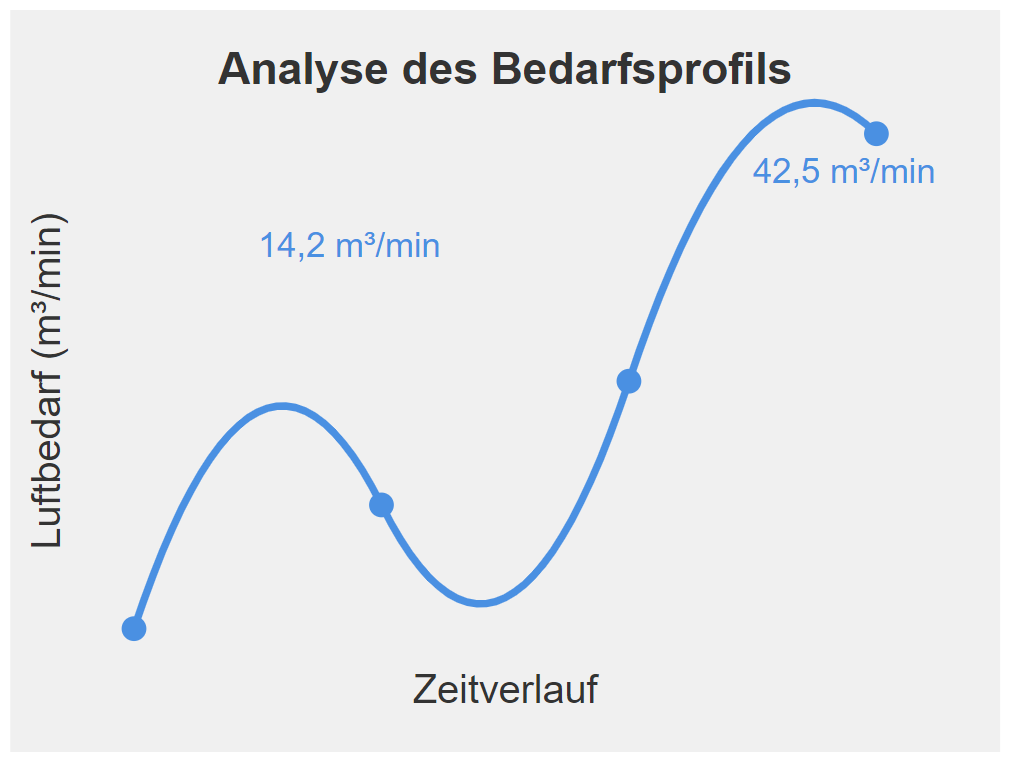

Analyse des Bedarfsprofils

Der erste und wichtigste Schritt bei der Auswahl unserer Kompressoren war eine gründliche Analyse des Bedarfsprofils. Wir haben den Luftbedarf unserer Anlage über einen längeren Zeitraum gemessen und dabei sowohl den durchschnittlichen als auch den Spitzenbedarf berücksichtigt. Diese Analyse bildete die Grundlage für alle weiteren Entscheidungen.

Wir haben festgestellt, dass unser Bedarf stark variiert – von 14,2 m³/min bis 42,5 m³/min über drei Schichten hinweg. Diese Erkenntnis war entscheidend für die Wahl unserer Kompressorkonfiguration.

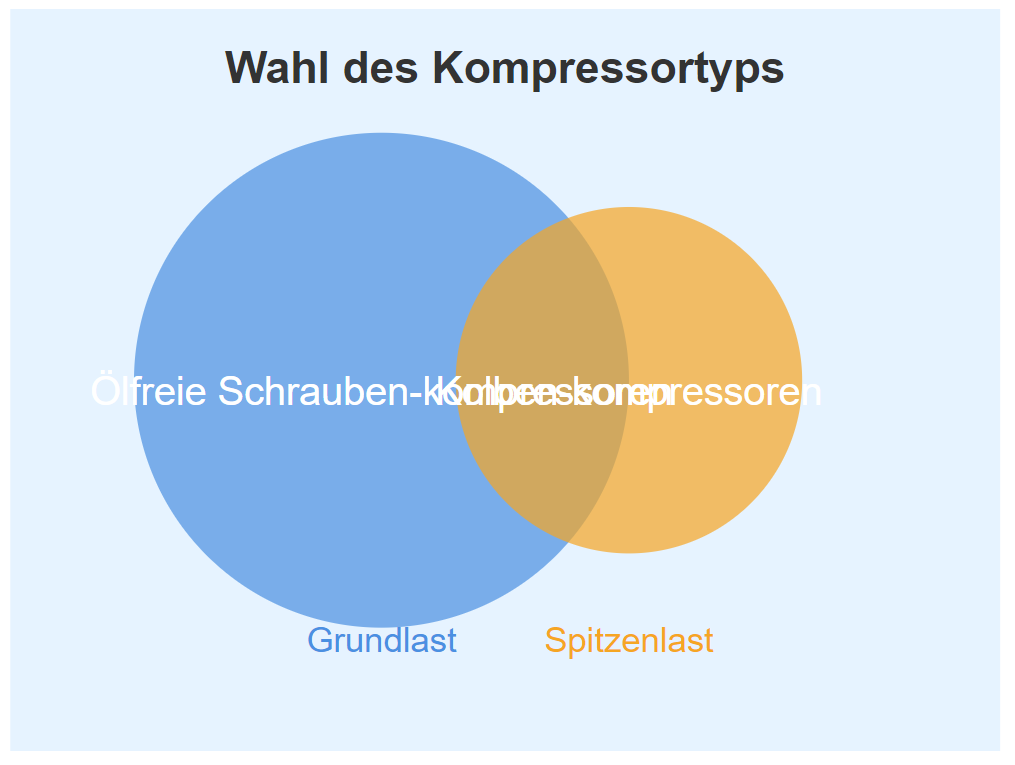

Wahl des Kompressortyps

Basierend auf unserem Bedarfsprofil haben wir uns für eine Kombination aus verschiedenen Kompressortypen entschieden. Für unsere Grundlast setzen wir auf ölfreie Schraubenkompressoren, die sich durch ihre Effizienz und Zuverlässigkeit auszeichnen. Für Spitzenlasten haben wir zusätzlich kleinere Kolbenkompressoren installiert.

Die Entscheidung für ölfreie Kompressoren war anfangs mit höheren Investitionskosten verbunden, hat sich aber langfristig als richtig erwiesen. Sie ermöglichen uns die Einhaltung der strengen Luftqualitätsanforderungen gemäß ISO 8573-1 ohne zusätzliche Aufbereitungsschritte.

Redundanz und Flexibilität

Ein wichtiger Aspekt, den wir bei der Planung berücksichtigt haben, ist die Redundanz. Wir haben uns für ein System mit drei gleich großen Kompressoren entschieden, wobei jeder Kompressor 50% unseres maximalen Bedarfs abdecken kann. Diese Konfiguration ermöglicht es uns, selbst bei Ausfall eines Kompressors den vollen Bedarf zu decken.

Diese Redundanz hat sich als äußerst wertvoll erwiesen. Sie ermöglicht uns nicht nur eine hohe Versorgungssicherheit, sondern auch eine flexible Wartungsplanung ohne Produktionsunterbrechungen.

Effizienzsteigerung durch intelligente Steuerung

Um die Effizienz unseres Systems zu maximieren, haben wir eine intelligente Steuerung implementiert. Diese ermöglicht es uns, die Kompressoren optimal an den jeweiligen Bedarf anzupassen. In Zeiten geringer Nachfrage läuft nur ein Kompressor, während bei Spitzenlast alle drei zum Einsatz kommen.

Die Implementierung dieser Steuerung war anfangs eine Herausforderung, da sie eine genaue Abstimmung aller Systemkomponenten erforderte. Der Aufwand hat sich jedoch gelohnt, da wir dadurch unseren Energieverbrauch um etwa 15% senken konnten.

Berücksichtigung der Standortbedingungen

Ein oft unterschätzter Faktor bei der Kompressorauswahl sind die spezifischen Standortbedingungen. In unserem Fall mussten wir die relativ hohe Luftfeuchtigkeit und die saisonalen Temperaturschwankungen berücksichtigen. Dies führte zur Installation zusätzlicher Kühlungs- und Trocknungskapazitäten, um die gewünschte Luftqualität gemäß ISO 8573-1 unter allen Bedingungen sicherzustellen.

Wir haben gelernt, dass die geografische Lage, die Umgebungstemperatur und die Luftfeuchtigkeit erhebliche Auswirkungen auf die Leistung der Kompressoren haben können. Diese Faktoren müssen bei der Dimensionierung sorgfältig berücksichtigt werden.

Ölfreie Luft vs. Filtration

Eine wichtige Entscheidung, die wir treffen mussten, war die Wahl zwischen ölfreien Kompressoren und ölgeschmierten Kompressoren mit nachgeschalteter Filtration. Nach sorgfältiger Abwägung haben wir uns für ölfreie Kompressoren entschieden.

Obwohl die Anschaffungskosten höher waren, haben sich die geringeren Wartungskosten und die einfachere Kondensatentsorgung als vorteilhaft erwiesen. Zudem konnten wir durch den Verzicht auf Ölfiltration den Druckabfall im System reduzieren, was zu weiteren Energieeinsparungen führte.

Planung für zukünftige Erweiterungen

Bei der Planung unseres Systems haben wir auch zukünftige Erweiterungen berücksichtigt. Wir haben einen Kompressorraum konzipiert, der genügend Platz für zusätzliche Einheiten bietet, und haben Anschlüsse für Mietkompressoren vorgesehen.

Diese vorausschauende Planung hat sich bereits ausgezahlt, als wir vor einem Jahr unsere Produktionskapazität erweitern mussten. Wir konnten problemlos einen zusätzlichen Kompressor installieren, ohne größere Umbauten vornehmen zu müssen.

Kontinuierliche Überwachung und Optimierung

Eine der wichtigsten Lehren, die wir gezogen haben, ist die Notwendigkeit einer kontinuierlichen Überwachung und Optimierung. Wir haben ein umfassendes Monitoring-System implementiert, das uns Echtzeitdaten über die Leistung jedes einzelnen Kompressors liefert.

Diese Daten ermöglichen es uns, die Effizienz unseres Systems kontinuierlich zu verbessern. Wir können schnell auf Veränderungen im Bedarfsprofil reagieren und unsere Kompressorkonfiguration entsprechend anpassen.

Fazit

Die richtige Auswahl des Typs und der Anzahl der Kompressoren ist ein komplexer, aber entscheidender Aspekt eines effizienten Druckluftsystems. In unserem Fall hat die sorgfältige Planung und kontinuierliche Optimierung zu einem hocheffizienten System geführt, das die strengen Anforderungen der ISO 8573-1 erfüllt und gleichzeitig unsere Energiekosten erheblich reduziert.

Ich kann jedem Anlagenbetreiber nur empfehlen, diesem Aspekt besondere Aufmerksamkeit zu widmen. Die Investition in die richtige Kompressorkonfiguration zahlt sich langfristig durch geringere Betriebskosten, höhere Zuverlässigkeit und verbesserte Produktionseffizienz aus. Dabei ist es wichtig, einen ganzheitlichen Ansatz zu verfolgen, der alle Aspekte des Systems berücksichtigt – von den spezifischen Bedarfsanforderungen über die Standortbedingungen bis hin zu zukünftigen Erweiterungsmöglichkeiten.

Die vorausschauende Planung für zukünftige Erweiterungen, die im Artikel erwähnt wird, ist wirklich lobenswert. In unserem Unternehmen haben wir einen ähnlichen Ansatz verfolgt, aber zusätzlich auch die Möglichkeit der Energierückgewinnung berücksichtigt. Durch die Nutzung der Abwärme unserer Kompressoren für die Gebäudeheizung konnten wir unsere Gesamteffizienz weiter steigern. Es wäre interessant zu erfahren, ob andere Leser ähnliche Erfahrungen mit der Integration von Druckluftsystemen in das Gesamtenergiemanagement gemacht haben.

Die Ausführungen zur intelligenten Steuerung sind besonders aufschlussreich. In unserem Unternehmen haben wir kürzlich ein ähnliches System implementiert und konnten dadurch ebenfalls erhebliche Energieeinsparungen erzielen. Ein Aspekt, den wir zusätzlich berücksichtigt haben, ist die Integration von Druckluftspeichern. Diese ermöglichen es uns, kurzzeitige Spitzenlasten abzufangen, ohne zusätzliche Kompressoren starten zu müssen. Es wäre interessant zu erfahren, ob der Autor ähnliche Erfahrungen mit Druckluftspeichern gemacht hat und wie diese in die intelligente Steuerung integriert wurden.

Der Abschnitt über die Berücksichtigung der Standortbedingungen hat mich besonders angesprochen. Als Anlagentechniker in einem Küstenwerk kann ich bestätigen, wie wichtig dieser oft unterschätzte Faktor ist. Zusätzlich zu den genannten Punkten haben wir auch die Korrosionsbeständigkeit der Komponenten berücksichtigt, da die salzhaltige Luft eine besondere Herausforderung darstellt. Ein Tipp aus unserer Erfahrung: Die regelmäßige Überprüfung und Anpassung der Kühlungs- und Trocknungskapazitäten an saisonale Schwankungen kann die Effizienz weiter steigern.

Der Artikel bietet einen ausgezeichneten Überblick über die Komplexität der Kompressorauswahl. Besonders interessant finde ich den Abschnitt zur Redundanz und Flexibilität. In unserem Betrieb haben wir eine ähnliche Strategie mit mehreren kleineren Kompressoren umgesetzt. Dies hat sich nicht nur bei Wartungsarbeiten bewährt, sondern ermöglicht uns auch eine feinere Abstufung der Leistung je nach Bedarf. Eine Frage, die sich mir stellt: Wie gehen andere Unternehmen mit saisonalen Schwankungen im Luftbedarf um? Gibt es hier vielleicht innovative Lösungen, die über die klassische Redundanz hinausgehen?

Die Entscheidung für ölfreie Kompressoren, die im Artikel beschrieben wird, ist sehr interessant. In unserem Unternehmen stehen wir vor einer ähnlichen Entscheidung. Eine Frage, die sich mir stellt: Wie sieht es mit den langfristigen Wartungskosten bei ölfreien Kompressoren aus? Gibt es hier spezielle Herausforderungen oder Vorteile gegenüber ölgeschmierten Systemen? Es wäre hilfreich, wenn der Autor in einem Folgeartikel detaillierter auf die Total Cost of Ownership beider Systeme eingehen könnte.