Die Qualität der Druckluft ist ein entscheidender Faktor für die Effizienz und Zuverlässigkeit industrieller Prozesse. Unzureichende Luftqualität kann zu einer Vielzahl von Problemen führen, von Produktionsausfällen bis hin zu erhöhtem Verschleiß von Anlagenkomponenten. In diesem Artikel untersuchen wir die Ursachen, Auswirkungen und Lösungen für unzureichende Luftqualität in industriellen Druckluftsystemen.

Grundlagen der Druckluftqualität

Die Qualität der Druckluft wird durch verschiedene Faktoren bestimmt, darunter:

- Feststoffpartikel (Staub, Rost, Abrieb)

- Wasser (flüssig und dampfförmig)

- Öl (flüssig, Aerosole und Dämpfe)

- Mikroorganismen

Die internationale Norm ISO 8573-1 definiert Reinheitsklassen für Druckluft, wobei Klasse 1 die höchsten Anforderungen stellt. Die Wahl der erforderlichen Luftqualität hängt von der spezifischen Anwendung ab.

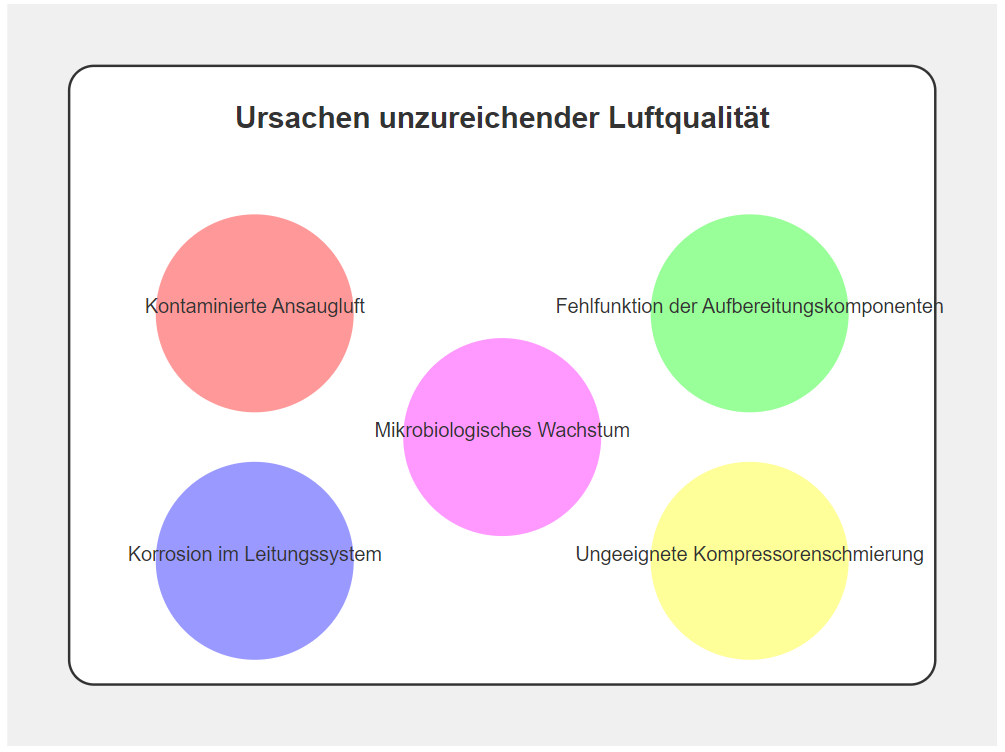

Ursachen und Szenarien für unzureichende Luftqualität

1. Kontaminierte Ansaugluft

Die Qualität der Ansaugluft hat einen direkten Einfluss auf die Qualität der erzeugten Druckluft.

Fallbeispiel: Ein Automobilzulieferer in Baden-Württemberg stellte fest, dass die Partikelbelastung in seiner Druckluft plötzlich anstieg. Eine Untersuchung ergab, dass in der Nähe der Kompressoransaugung Bauarbeiten stattfanden, die die Umgebungsluft stark mit Staub belasteten. Die Partikelkonzentration in der Druckluft stieg von Klasse 2 (< 400.000 Partikel pro m³ bei 0,1-0,5 µm) auf Klasse 4 (< 10.000.000 Partikel pro m³), was zu Qualitätsproblemen in der Lackieranlage führte.

2. Fehlfunktion oder Überlastung der Aufbereitungskomponenten

Eine Fehlfunktion oder Überlastung von Filtern, Trocknern oder Öl-Wasser-Abscheidern kann zu einer Verschlechterung der Luftqualität führen.

Fallbeispiel: In einem Pharmaunternehmen in Hessen wurde eine Erhöhung des Ölgehalts in der Druckluft festgestellt. Die Analyse zeigte, dass die Koaleszenzfilter aufgrund einer Kapazitätserweiterung überlastet waren. Der Ölgehalt stieg von < 0,01 mg/m³ (Klasse 1) auf 0,5 mg/m³ (Klasse 4), was die Reinraumbedingungen gefährdete und zu Produktionsunterbrechungen führte.

3. Korrosion und Ablagerungen im Leitungssystem

Korrosion und Ablagerungen in Rohrleitungen können eine Quelle von Verunreinigungen sein.

Fallbeispiel: Ein Lebensmittelhersteller in Bayern bemerkte eine zunehmende Partikelbelastung in seiner Druckluft. Eine Inspektion des Rohrleitungssystems ergab, dass in älteren Stahlrohren Korrosion auftrat. Die Rostpartikel kontaminierten die Druckluft und führten zu einer Verschlechterung der Luftqualität von Klasse 1 auf Klasse 3, was Probleme in der Verpackungsanlage verursachte.

4. Ungeeignete Kompressorenschmierung

Die Verwendung ungeeigneter Schmiermittel oder Probleme mit dem Ölabscheidesystem können zu Ölkontamination führen.

Fallbeispiel: Ein Elektronikfertiger in Sachsen stellte eine erhöhte Ausfallrate seiner Präzisionswerkzeuge fest. Eine Analyse der Druckluft zeigte einen erhöhten Ölgehalt von 0,8 mg/m³ (Klasse 5). Die Ursache war ein falsches Schmieröl im Kompressor, das zu einer erhöhten Verdampfung und unzureichenden Abscheidung führte.

5. Mikrobiologisches Wachstum

Feuchtigkeit in Verbindung mit organischen Verunreinigungen kann zu mikrobiologischem Wachstum führen.

Fallbeispiel: Ein Brauereiunternehmen in Nordrhein-Westfalen entdeckte mikrobiologische Kontaminationen in seinen Gärtanks. Die Untersuchung ergab, dass aufgrund einer defekten Trocknungsanlage Feuchtigkeit im Druckluftsystem verblieb, was zu Bakterienwachstum führte. Die mikrobiologische Belastung der Druckluft überstieg die zulässigen Grenzwerte um das 100-fache, was zu erheblichen Qualitätsproblemen und Produktionsausfällen führte.

Auswirkungen unzureichender Luftqualität

Die Auswirkungen unzureichender Luftqualität können weitreichend und kostspielig sein:

- Produktionsausfälle und Qualitätsprobleme: Verunreinigte Druckluft kann direkt die Produktqualität beeinflussen, insbesondere in sensiblen Branchen wie der Lebensmittel-, Pharma- oder Elektronikindustrie.

- Erhöhter Verschleiß von Anlagenkomponenten: Partikel, Öl und Feuchtigkeit können zu vorzeitigem Verschleiß von Ventilen, Zylindern und anderen Druckluftkomponenten führen.

- Erhöhte Wartungs- und Reparaturkosten: Kontaminierte Systeme erfordern häufigere Reinigung und Wartung.

- Energieverluste: Verunreinigungen können zu Druckverlusten und damit zu erhöhtem Energieverbrauch führen.

- Gesundheits- und Sicherheitsrisiken: In einigen Anwendungen, wie der Atemluftversorgung, kann unzureichende Luftqualität direkte Gesundheitsrisiken darstellen.

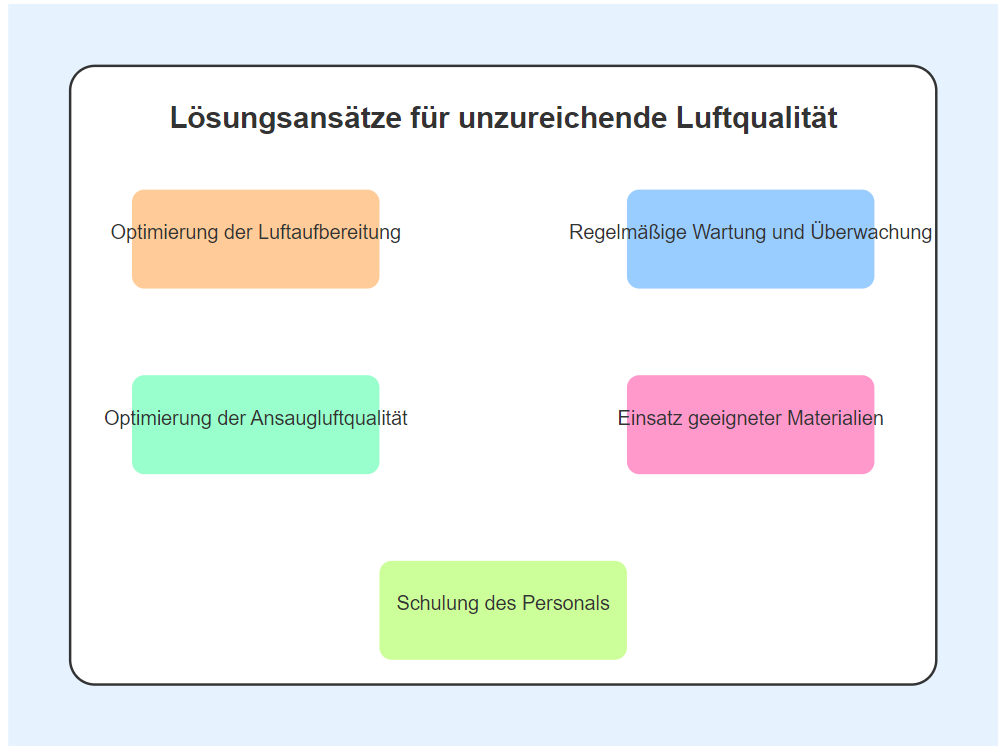

Lösungsansätze und Präventivmaßnahmen

Die Sicherstellung einer angemessenen Luftqualität erfordert einen ganzheitlichen Ansatz:

1. Optimierung der Luftaufbereitung

Eine effektive Luftaufbereitung ist entscheidend für die Gewährleistung der erforderlichen Luftqualität.

Fallbeispiel: Ein Automobilhersteller in Sachsen implementierte ein mehrstufiges Filtrationsystem, bestehend aus Zyklonabscheidern, Koaleszenzfiltern und Aktivkohlefiltern. Dies ermöglichte eine Verbesserung der Luftqualität von Klasse 3 auf Klasse 1 (< 0,1 mg/m³ Öl, < 20.000 Partikel pro m³ bei 0,1-0,5 µm). Die Investition amortisierte sich innerhalb von 18 Monaten durch reduzierte Wartungskosten und verbesserte Produktqualität.

2. Regelmäßige Wartung und Überwachung

Ein strukturiertes Wartungsprogramm ist entscheidend, um Probleme frühzeitig zu erkennen und zu beheben.

Fallbeispiel: Ein Pharmaunternehmen in Bayern implementierte ein kontinuierliches Überwachungssystem für Partikel, Öl und Feuchtigkeit in seinem Druckluftsystem. Durch die Echtzeitüberwachung konnten Qualitätsabweichungen sofort erkannt und behoben werden. Dies führte zu einer Reduzierung der Produktionsunterbrechungen um 80% und einer Verbesserung der Produktqualität.

3. Optimierung der Ansaugluftqualität

Die Verbesserung der Ansaugluftqualität kann die Gesamtqualität der Druckluft erheblich verbessern.

Fallbeispiel: Ein Elektronikfertiger in Thüringen verlegte die Luftansaugung seines Kompressors auf das Dach des Gebäudes und installierte zusätzliche Vorfilter. Dies reduzierte die Partikelbelastung in der Ansaugluft um 70% und verbesserte die Endluftqualität von Klasse 3 auf Klasse 1.

4. Einsatz geeigneter Materialien im Leitungssystem

Die Wahl der richtigen Materialien für das Leitungssystem kann Kontaminationen reduzieren.

Fallbeispiel: Ein Lebensmittelhersteller in Niedersachsen ersetzte sein altes Stahlrohrsystem durch ein modernes Aluminiumsystem. Dies eliminierte das Problem der Korrosion und reduzierte die Partikelbelastung in der Druckluft um 90%. Die Investition amortisierte sich innerhalb von drei Jahren durch reduzierte Wartungskosten und verbesserte Produktqualität.

5. Schulung des Personals

Gut geschultes Personal kann einen wesentlichen Beitrag zur Aufrechterhaltung der Luftqualität leisten.

Fallbeispiel: Ein mittelständisches Unternehmen der Kunststoffverarbeitung in Rheinland-Pfalz führte ein umfassendes Schulungsprogramm für alle Mitarbeiter durch, die mit dem Druckluftsystem in Berührung kamen. Als Ergebnis stieg die Zahl der frühzeitig gemeldeten potenziellen Qualitätsprobleme um 200%. Dies ermöglichte präventive Maßnahmen, die die Häufigkeit von Qualitätsproblemen um 50% reduzierten.

Zukunftsperspektiven und innovative Ansätze

Die Verbesserung der Druckluftqualität ist ein Bereich kontinuierlicher Innovation:

- Nanotechnologie-basierte Filtration: Entwicklung hocheffizienter Filtermaterialien auf Nanobasis. Fallbeispiel: Ein Start-up aus München entwickelte einen Nanofilter auf Basis von Graphenoxid. In ersten Tests konnte der Filter Partikel bis zu einer Größe von 0,001 µm mit einer Effizienz von 99,9999% entfernen, was deutlich über den Möglichkeiten herkömmlicher Filter liegt.

- KI-gestützte Qualitätsüberwachung: Einsatz künstlicher Intelligenz zur Vorhersage von Qualitätsproblemen. Fallbeispiel: Ein Hersteller von Druckluftsystemen aus Baden-Württemberg entwickelte ein KI-basiertes System zur Vorhersage von Luftqualitätsproblemen. In einem Feldtest bei einem Automobilzulieferer konnte das System Qualitätsabweichungen mit einer Vorlaufzeit von bis zu 48 Stunden vorhersagen, was präventive Maßnahmen ermöglichte.

- Biologische Luftreinigung: Einsatz von Mikroorganismen zur Entfernung spezifischer Verunreinigungen. Fallbeispiel: Ein Forschungsteam der Universität Hohenheim entwickelte ein biobasiertes Filtersystem, das spezifische organische Verbindungen aus der Druckluft entfernt. In ersten Tests in einer Brauerei zeigte das System eine hohe Effizienz bei der Entfernung von geruchsbildenden Substanzen.

- Plasma-basierte Luftreinigung: Nutzung von Plasmatechnologie zur Eliminierung von Mikroorganismen und chemischen Verunreinigungen. Fallbeispiel: Ein niederländisches Unternehmen entwickelte ein Plasma-basiertes Luftreinigungssystem für Druckluftanwendungen. In einem Pilotprojekt bei einem deutschen Pharmaunternehmen konnte das System die mikrobiologische Belastung der Druckluft um 99,9999% reduzieren.

- Integrierte Sensortechnologie: Entwicklung von Filtern und Komponenten mit integrierten Sensoren zur kontinuierlichen Qualitätsüberwachung. Fallbeispiel: Ein Sensorhersteller aus Sachsen entwickelte einen intelligenten Filter mit integrierten Sensoren für Partikel, Öl und Feuchtigkeit. Das System ermöglicht eine Echtzeitüberwachung der Filterleistung und eine prädiktive Wartung. In einem Testlauf bei einem Automobilhersteller konnte die Standzeit der Filter um 40% verlängert werden.

Fazit und Ausblick

Die Sicherstellung einer angemessenen Luftqualität in Druckluftsystemen bleibt eine zentrale Herausforderung und gleichzeitig eine große Chance für Unternehmen, ihre Produktionseffizienz zu verbessern, Kosten zu senken und die Qualität ihrer Produkte zu steigern. Die in diesem Artikel vorgestellten Fallbeispiele zeigen, dass sowohl bewährte Methoden als auch innovative Ansätze signifikante Verbesserungen ermöglichen können.

Entscheidend für den Erfolg ist ein ganzheitlicher Ansatz, der das gesamte Druckluftsystem von der Ansaugung bis zum Verbraucher berücksichtigt. Die richtige Auswahl und Dimensionierung von Aufbereitungskomponenten, regelmäßige Wartung und Überwachung, der Einsatz geeigneter Materialien sowie die Schulung des Personals sind Schlüsselelemente einer erfolgreichen Strategie zur Optimierung der Luftqualität.

Der Artikel betont zu Recht die Bedeutung eines ganzheitlichen Ansatzes zur Verbesserung der Druckluftqualität. Als Berater für Industrieanlagen möchte ich die Wichtigkeit der Integration des Druckluftsystems in das gesamte Qualitätsmanagementsystem eines Unternehmens unterstreichen. In vielen Projekten haben wir festgestellt, dass die Einbindung der Druckluftqualität in bestehende ISO 9001 oder HACCP-Systeme zu einer signifikanten Verbesserung der Gesamtproduktqualität führt. Ein interessanter Trend, den wir beobachten, ist die zunehmende Digitalisierung des Qualitätsmanagements für Druckluftsysteme, einschließlich der Implementierung von digitalen Zwillingen zur Simulation und Optimierung der Luftqualität unter verschiedenen Betriebsbedingungen.

Die Ausführungen zu den innovativen Ansätzen wie Nanotechnologie und KI-gestützte Überwachung sind faszinierend. Als Forscher im Bereich der Materialwissenschaften sehe ich großes Potenzial in der Entwicklung neuartiger Filtermaterialien. Ein vielversprechender Ansatz, der meiner Meinung nach Erwähnung verdient, ist die Entwicklung von selbstreinigenden Oberflächen für Druckluftkomponenten. Wir arbeiten derzeit an Beschichtungen mit superhydrophoben und oleophobe Eigenschaften, die das Anhaften von Verunreinigungen minimieren und so die Wartungsintervalle verlängern könnten.

Die vorgestellten Lösungsansätze sind sehr praxisorientiert. Als Energiemanager möchte ich den Aspekt der Energieeffizienz in diesem Kontext hervorheben. Wir haben in unserem Unternehmen festgestellt, dass Maßnahmen zur Verbesserung der Luftqualität oft auch positive Auswirkungen auf die Energieeffizienz des gesamten Druckluftsystems haben. Zum Beispiel führte die Installation eines mehrstufigen Filtrationsystems nicht nur zu einer verbesserten Luftqualität, sondern auch zu einer Reduzierung des Druckverlusts und damit zu Energieeinsparungen. Es wäre interessant gewesen, im Artikel noch mehr über die Synergie zwischen Luftqualitätsverbesserung und Energieeffizienzsteigerung zu erfahren.

Die detaillierte Beschreibung der Ursachen und Fallbeispiele ist sehr aufschlussreich. Als Ingenieur in der Automobilindustrie kann ich die Relevanz der Partikelkontrolle bestätigen. Ein Aspekt, den ich gerne ergänzen möchte, ist die Bedeutung der Druckluftqualität für moderne Roboter und Präzisionswerkzeuge. In unserer Fertigung haben wir festgestellt, dass selbst geringfügige Schwankungen in der Luftqualität die Genauigkeit und Lebensdauer dieser Systeme beeinflussen können. Wir haben daher begonnen, dezentrale Hochleistungsfilter direkt vor kritischen Anwendungen zu installieren, was zu einer deutlichen Verbesserung der Prozessstabilität geführt hat.

Der Artikel bietet einen umfassenden Überblick über die Problematik unzureichender Luftqualität in Druckluftsystemen. Als Qualitätsmanager in der Lebensmittelindustrie möchte ich die Bedeutung der mikrobiologischen Kontrolle hervorheben. In unserem Unternehmen haben wir zusätzlich zu den im Artikel genannten Maßnahmen ein regelmäßiges Programm zur mikrobiologischen Beprobung der Druckluft eingeführt. Dies ermöglicht uns, auch schwer nachweisbare Kontaminationen frühzeitig zu erkennen und zu bekämpfen. Ein interessanter Ansatz, den wir derzeit evaluieren, ist der Einsatz von UV-C-Strahlung zur Keimreduktion in kritischen Bereichen des Druckluftsystems.