Als Anlagenmanager unseres Druckluftsystems habe ich die Erfahrung gemacht, dass das Layout der Verteilungsrohrleitungen einen entscheidenden Einfluss auf die Gesamteffizienz und Zuverlässigkeit des Systems hat. In den letzten Jahren haben wir unser Rohrleitungssystem kontinuierlich optimiert und dabei wertvolle Erkenntnisse gewonnen.

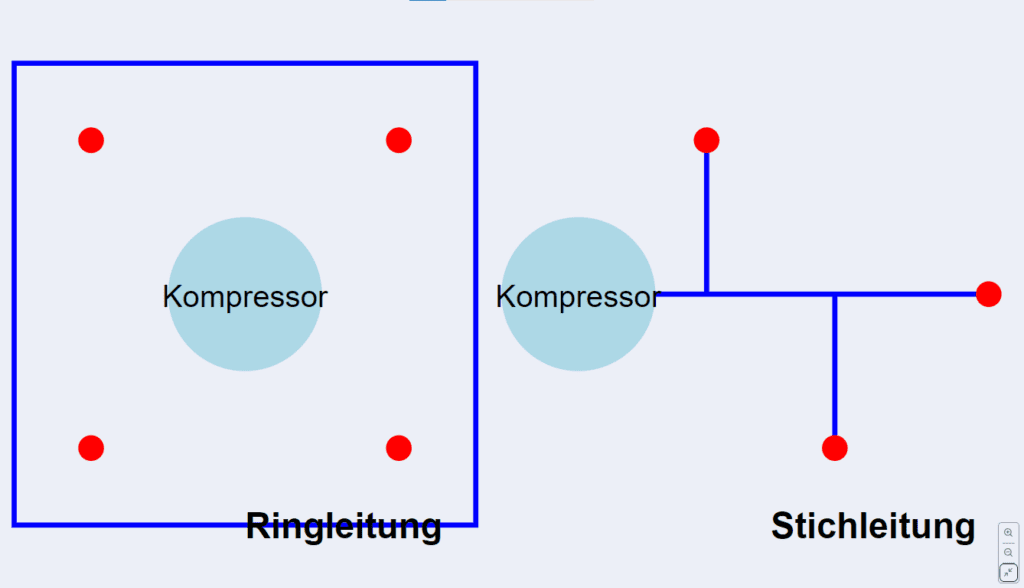

Wahl zwischen Ringleitung und Stichleitung

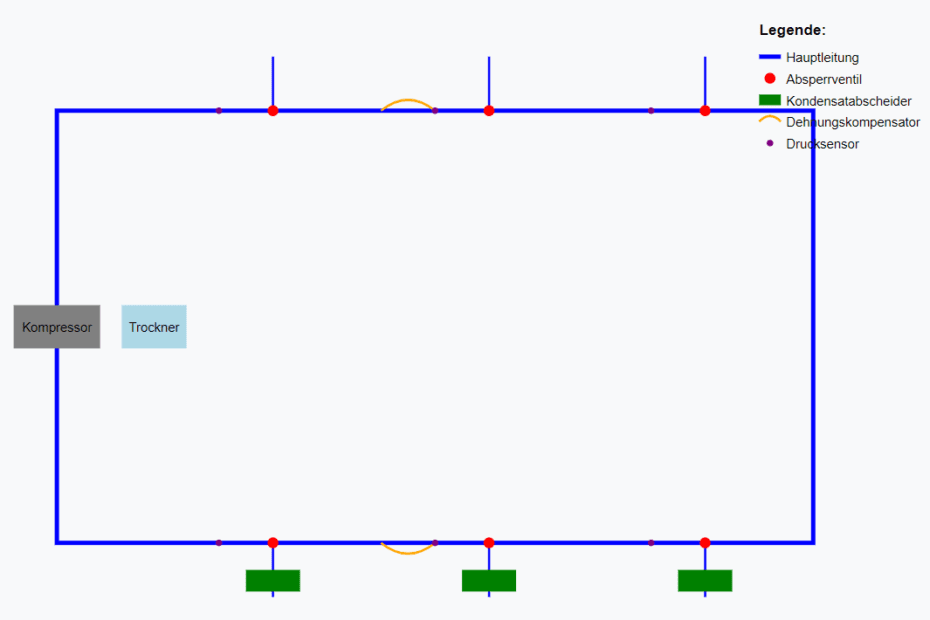

Eine der grundlegendsten Entscheidungen, die wir treffen mussten, war die Wahl zwischen einem Ringleitungs- und einem Stichleitungssystem. Nach sorgfältiger Analyse haben wir uns für ein Ringleitungssystem entschieden. Dieses Layout ermöglicht es uns, die Druckluft von zwei Seiten zu jedem Verbrauchspunkt zu leiten, was den Druckverlust erheblich reduziert und die Versorgungssicherheit erhöht.

Die Umstellung auf ein Ringleitungssystem war anfangs mit erheblichen Herausforderungen verbunden, insbesondere in Bezug auf die Planung und Installation. Der Aufwand hat sich jedoch gelohnt. Wir konnten den Systemdruck um 0,3 bar senken, was zu einer Energieeinsparung von etwa 3% geführt hat.

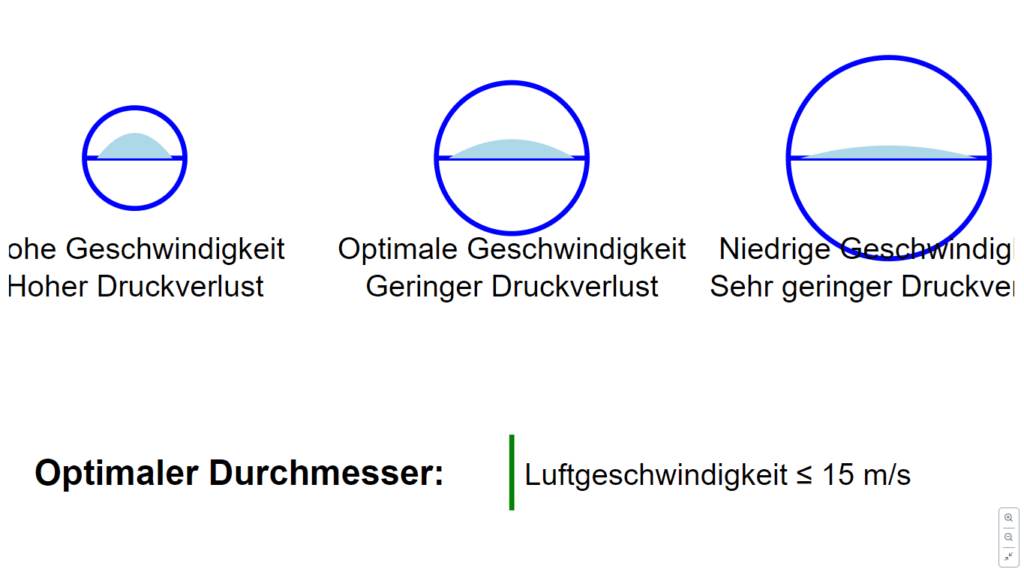

Optimierung der Rohrdurchmesser

Bei der Dimensionierung unserer Rohrleitungen haben wir uns an die Regel gehalten, dass die Luftgeschwindigkeit in den Hauptleitungen 15 m/s nicht überschreiten sollte. Dies hat sich als äußerst effektiv erwiesen, um Druckverluste zu minimieren und gleichzeitig eine ausreichende Luftmenge zu gewährleisten.

Eine wichtige Lehre, die wir gezogen haben, ist die Bedeutung der Überdimensionierung für zukünftige Erweiterungen. Wir haben die Hauptleitungen eine Größe größer gewählt als aktuell notwendig. Dies hat sich als weitsichtige Entscheidung erwiesen, da wir in den letzten Jahren unsere Produktion erweitern konnten, ohne das gesamte Rohrleitungssystem umbauen zu müssen.

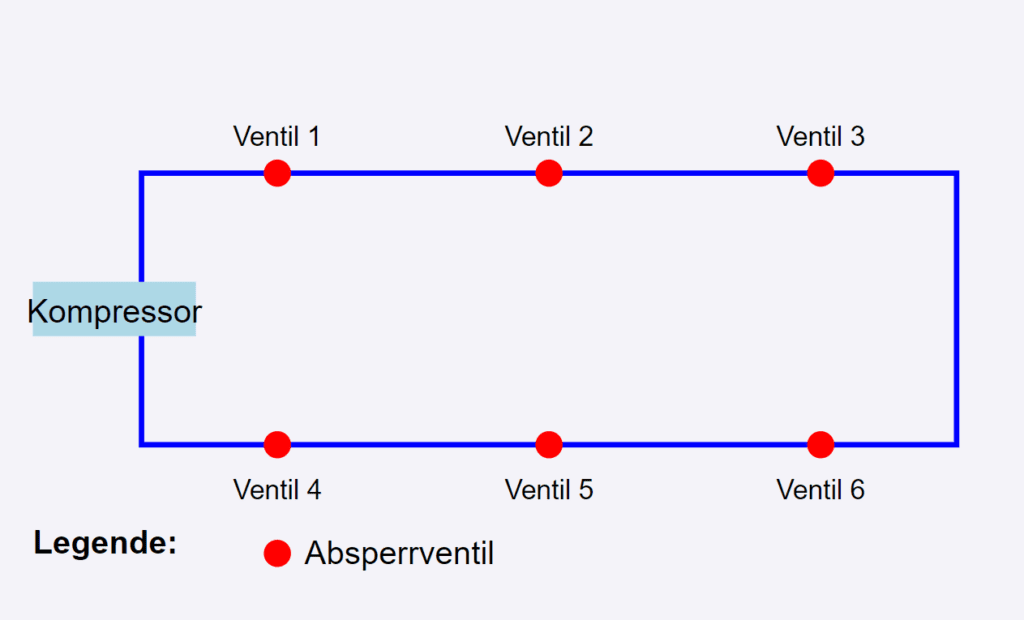

Implementierung von Absperrventilen

Ein wichtiger Aspekt unseres Rohrleitungslayouts ist die strategische Platzierung von Absperrventilen. Diese ermöglichen es uns, bestimmte Bereiche des Systems für Wartungsarbeiten oder Erweiterungen zu isolieren, ohne die gesamte Produktion zu beeinträchtigen.

Die Installation dieser Ventile war anfangs mit zusätzlichen Kosten verbunden, hat sich aber als äußerst wertvoll erwiesen. Sie erhöht nicht nur die Flexibilität unseres Systems, sondern trägt auch zur Einhaltung der ISO 8573-1 bei, indem sie uns ermöglicht, Wartungsarbeiten durchzuführen, ohne die Luftqualität in anderen Bereichen zu beeinträchtigen.

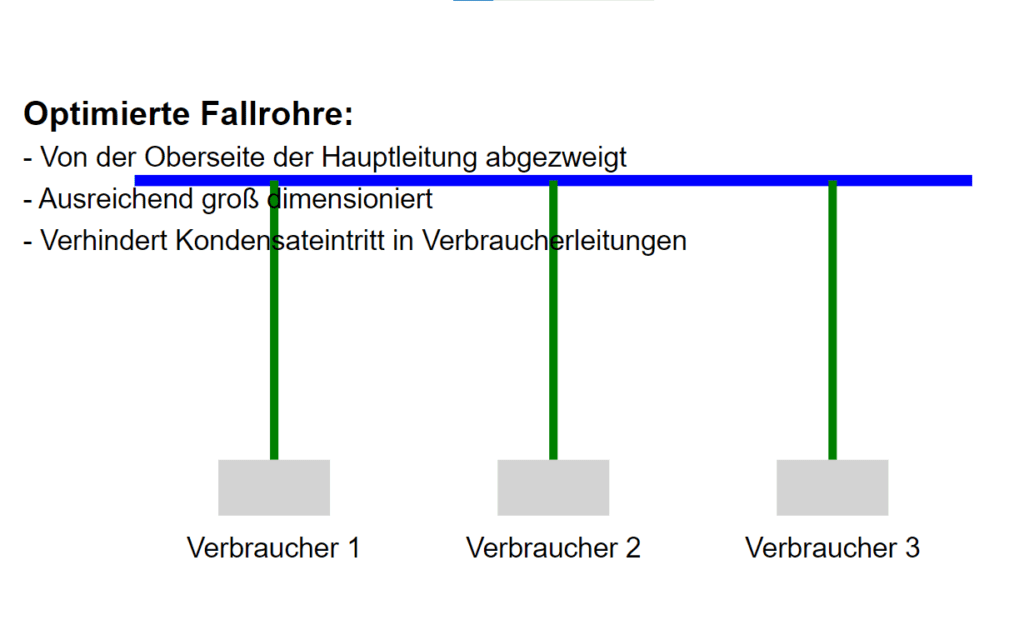

Optimierung der Fallrohre

Ein oft übersehener Aspekt des Rohrleitungslayouts sind die Fallrohre zu den einzelnen Verbrauchsstellen. Wir haben gelernt, dass die richtige Dimensionierung und Platzierung dieser Rohre entscheidend für die Effizienz des Gesamtsystems ist.

Wir haben alle Fallrohre von der Oberseite der Hauptleitung abgezweigt, um zu verhindern, dass Kondensat in die Verbraucherleitungen gelangt. Zudem haben wir die Fallrohre ausreichend groß dimensioniert, um Druckverluste zu minimieren. Diese Maßnahmen haben nicht nur die Luftqualität verbessert, sondern auch den Energieverbrauch reduziert.

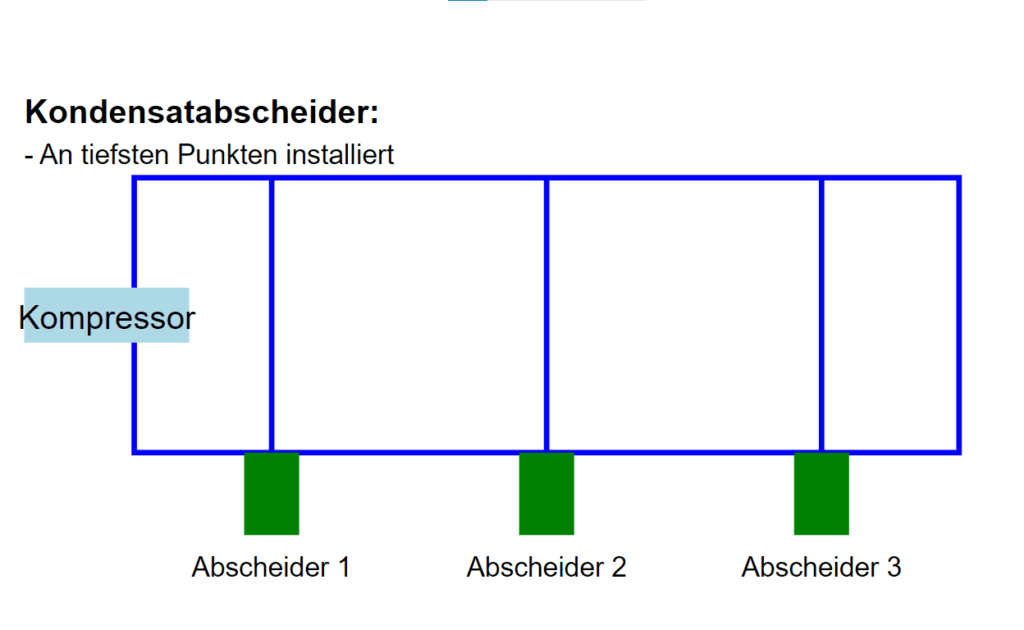

Integration von Kondensatabscheidern

Ein weiterer wichtiger Aspekt unseres Rohrleitungslayouts ist die Integration von Kondensatabscheidern. Wir haben Abscheider an strategischen Punkten im System installiert, insbesondere an den tiefsten Punkten und vor wichtigen Verbrauchern.

Die regelmäßige Wartung dieser Abscheider hat sich als entscheidend für die Aufrechterhaltung der Luftqualität und die Vermeidung von Korrosion in den Rohrleitungen erwiesen. Wir haben ein automatisches Ablasssystem implementiert, das die Kondensatentfernung effizient und zuverlässig durchführt.

Berücksichtigung der thermischen Ausdehnung

Eine Herausforderung, der wir uns stellen mussten, war die thermische Ausdehnung der Rohrleitungen. Insbesondere in Bereichen mit großen Temperaturschwankungen kann dies zu Problemen führen.

Wir haben Dehnungskompensatoren an kritischen Stellen im System installiert und die Rohrleitungen so verlegt, dass sie sich frei ausdehnen können. Dies hat die Belastung auf die Rohrleitungen und Verbindungsstellen reduziert und trägt zur Langlebigkeit unseres Systems bei.

Kontinuierliche Überwachung und Optimierung

Eine der wichtigsten Lehren, die wir gezogen haben, ist die Notwendigkeit einer kontinuierlichen Überwachung und Optimierung des Rohrleitungssystems. Wir haben Drucksensoren an verschiedenen Punkten im System installiert, die uns Echtzeitdaten über den Druckverlauf liefern.

Diese Daten ermöglichen es uns, Ineffizienzen schnell zu erkennen und zu beheben. Zudem helfen sie uns bei der Planung zukünftiger Erweiterungen und Optimierungen des Systems.

Fazit

Die Optimierung des Verteilungsrohrleitung-Layouts ist ein kontinuierlicher Prozess, der ständige Aufmerksamkeit und Anpassung erfordert. In unserem Fall hat die sorgfältige Planung und kontinuierliche Verbesserung zu einem hocheffizienten System geführt, das die strengen Anforderungen der ISO 8573-1 erfüllt und gleichzeitig unsere Energiekosten erheblich reduziert.

Ich kann jedem Anlagenbetreiber nur empfehlen, diesem Aspekt besondere Aufmerksamkeit zu widmen. Die Investition in ein gut durchdachtes Rohrleitungslayout zahlt sich langfristig durch geringere Betriebskosten, höhere Zuverlässigkeit und verbesserte Produktionseffizienz aus.

Die Ausführungen zur Optimierung der Rohrdurchmesser sind sehr aufschlussreich. Die Regel, die Luftgeschwindigkeit in den Hauptleitungen auf 15 m/s zu begrenzen, ist eine nützliche Faustregel, die sicherlich vielen Anlagenbetreibern helfen kann. Die vorausschauende Planung mit überdimensionierten Hauptleitungen ist lobenswert und zeigt ein gutes Verständnis für langfristige Effizienz und Flexibilität.

Ein sehr informativer Artikel, der die Komplexität der Rohrleitungsoptimierung in Druckluftsystemen gut veranschaulicht. Die Entscheidung für ein Ringleitungssystem und die damit verbundenen Vorteile sind besonders interessant. Es wäre spannend zu erfahren, wie sich die Implementierung dieses Systems auf die Ausfallzeiten und Wartungskosten ausgewirkt hat.

Die Berücksichtigung der thermischen Ausdehnung ist ein oft übersehener, aber wichtiger Aspekt in der Planung von Druckluftsystemen. Die Installation von Dehnungskompensatoren und die durchdachte Verlegung der Rohrleitungen zeugen von einem ganzheitlichen Ansatz in der Systemplanung. Es wäre interessant zu erfahren, welche spezifischen Herausforderungen in Bereichen mit extremen Temperaturschwankungen aufgetreten sind und wie diese gelöst wurden.

Der Abschnitt über die Integration von Kondensatabscheidern hat mich besonders interessiert. Als Ingenieur in der Prozessindustrie weiß ich, wie wichtig die effektive Handhabung von Kondensat für die Gesamteffizienz und Zuverlässigkeit eines Druckluftsystems ist. Die Implementierung eines automatischen Ablasssystems ist eine kluge Lösung, die sowohl die Effizienz als auch die Wartungsfreundlichkeit erhöht. Es wäre interessant zu erfahren, welche spezifischen Technologien oder Produkte für dieses automatische System verwendet wurden und wie sich dies auf die Gesamtbetriebskosten ausgewirkt hat.

Der Artikel bietet einen ausgezeichneten Überblick über die verschiedenen Aspekte der Rohrleitungsoptimierung in Druckluftsystemen. Die Betonung der kontinuierlichen Überwachung und Optimierung ist besonders wichtig. Die Installation von Drucksensoren zur Echtzeitüberwachung ist ein kluger Schritt, der sicherlich zur langfristigen Effizienz des Systems beiträgt. Es wäre interessant zu erfahren, ob das Team auch Erfahrungen mit prädiktiver Wartung auf Basis dieser Daten gemacht hat und wie sich dies auf die Gesamteffizienz und Zuverlässigkeit des Systems auswirkt.