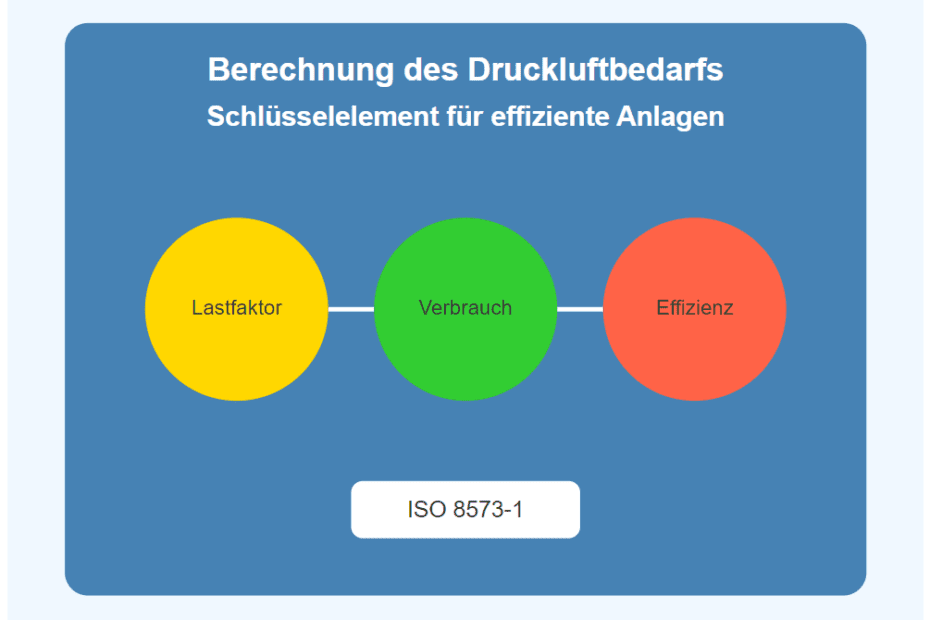

In meiner 15-jährigen Erfahrung als Experte für Druckluftsysteme habe ich gelernt, dass die genaue Berechnung des Druckluftbedarfs der Grundstein für eine effiziente und zuverlässige Anlage ist. In unserem Werk haben wir diesen Prozess perfektioniert und folgen dabei den strengsten Industriestandards, einschließlich der ISO 8573-1. Unser Ansatz basiert auf der Summierung des durchschnittlichen Luftverbrauchs jedes einzelnen Verbrauchers, anstatt einfach die maximalen Verbrauchswerte zu addieren. Dies mag auf den ersten Blick riskant erscheinen, hat sich aber als äußerst effektiv erwiesen.

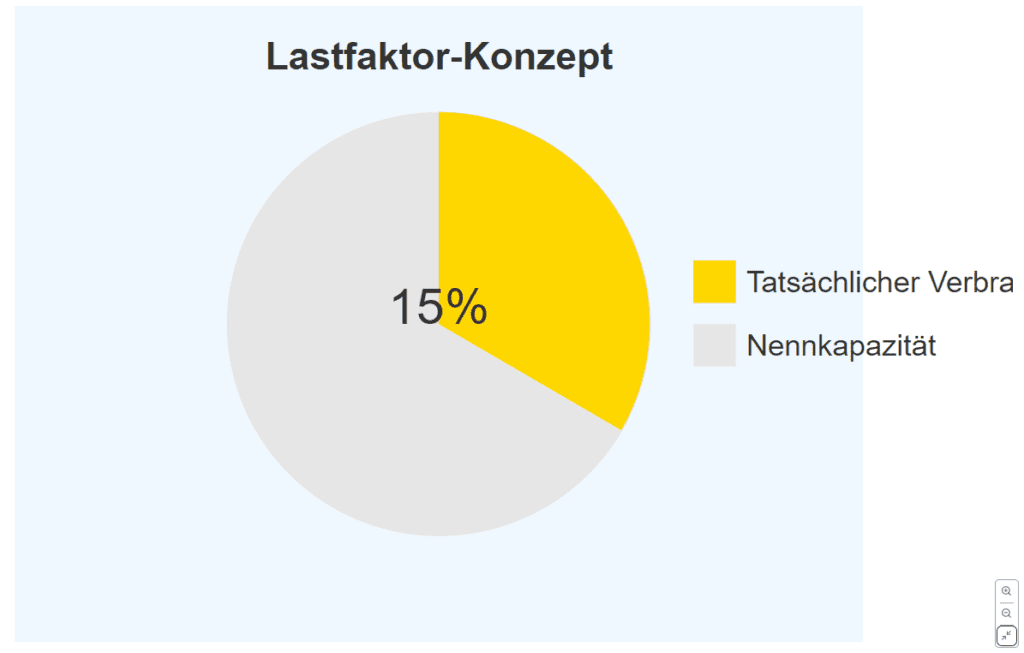

Der Schlüssel zu unserem Erfolg liegt in der Anwendung des Konzepts des Lastfaktors. Wir berücksichtigen, dass pneumatische Werkzeuge und Geräte oft nur intermittierend und häufig mit weniger als voller Leistung betrieben werden. In unserem Werk haben wir festgestellt, dass der tatsächliche Luftverbrauch von 434 tragbaren pneumatischen Werkzeugen in der Produktion nur 15% ihrer summierten maximalen Nennkapazitäten beträgt. Diese Erkenntnis hat es uns ermöglicht, unsere Kompressoren optimal zu dimensionieren und erhebliche Energieeinsparungen zu erzielen.

Die Berechnung des Lastfaktors erfordert die Berücksichtigung zweier Parameter: des Zeitfaktors und des Arbeitsfaktors. Der Zeitfaktor gibt an, wie lange ein Gerät tatsächlich über einen Arbeitstag hinweg betrieben wird. Der Arbeitsfaktor berücksichtigt, dass der Luftverbrauch je nach Arbeitsbelastung variiert. Ein Beispiel aus unserer Praxis: Bei einem Schleifgerät variiert der Luftverbrauch erheblich, je nachdem, wie stark der Bediener die Schleifscheibe gegen das Werkstück drückt.

In unserem Werk haben wir gelernt, dass die genaue Bestimmung des Lastfaktors entscheidend ist. Wir vermeiden Schätzungen und Faustregeln, da diese zu groben Fehlern bei der Bestimmung der richtigen Versorgungsmenge führen können. Eine oft zitierte Faustregel besagt, dass die Kompressorkapazität etwa ein Drittel der 100%igen Lastfaktoranforderung aller pneumatischen Werkzeuge betragen sollte. Wir haben jedoch festgestellt, dass dies in der Praxis oft zu einer Überdimensionierung führt.

Bei der Planung neuer Druckluftsysteme greifen wir auf unsere Erfahrungen mit ähnlichen Anlagen zurück. Der etablierte Lastfaktor dient als Grundlage für eine gute Schätzung des neuen Systems. Dies hat sich als weitaus zuverlässiger erwiesen als die Anwendung allgemeiner Faustregeln. In unserem Werk verwenden wir zudem spezielle Tabellen, die den theoretischen Luftverbrauch für pneumatische Zylinder zeigen. Diese sind besonders nützlich für die Berechnung des Bedarfs in automatisierten Produktionsprozessen.

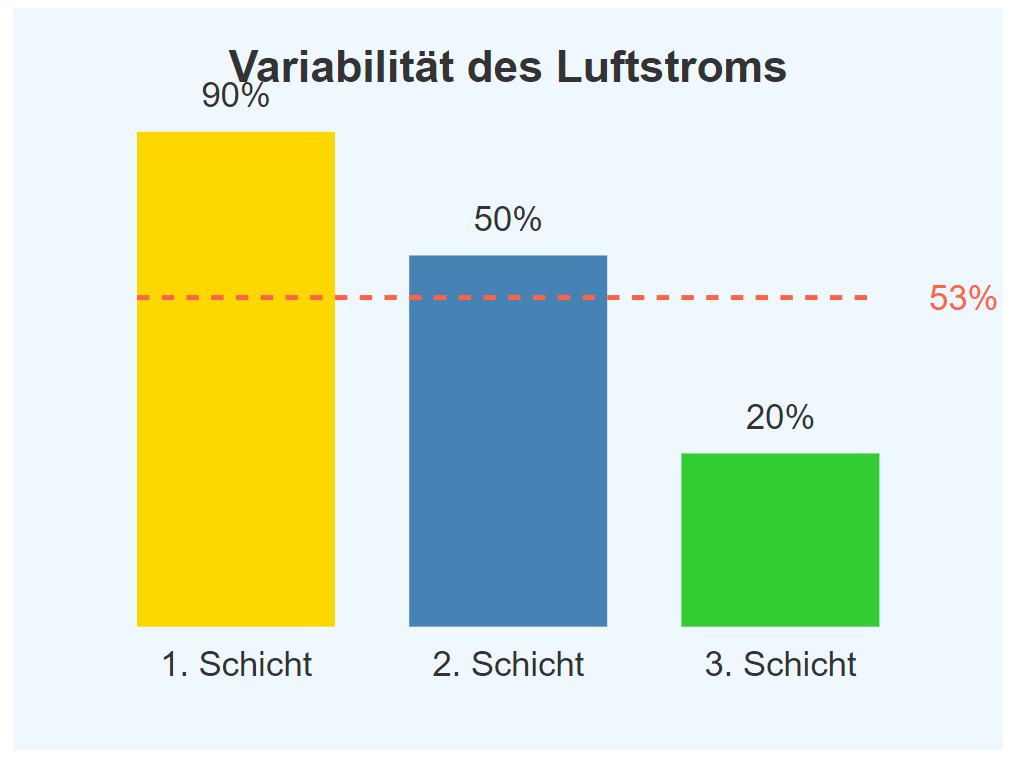

Ein weiterer wichtiger Aspekt, den wir bei der Bedarfsberechnung berücksichtigen, ist die Variabilität des Luftstroms. Wir haben gelernt, dass das Verständnis des Bedarfsprofils, also der Flussanforderungen über einen bestimmten Zeitraum, entscheidend für die Auswahl des richtigen Kompressors ist. In unserem Werk variiert der Bedarf stark zwischen den Schichten: Während der ersten Schicht läuft der Kompressor bei 90% Kapazität, in der zweiten bei 50% und in der dritten bei 20%. Dies ergibt ein durchschnittliches Bedarfsprofil von 53% der Nennkapazität des Kompressors.

Die Implementierung dieses detaillierten Ansatzes zur Bedarfsberechnung war anfangs eine Herausforderung. Es erforderte eine gründliche Analyse aller Druckluftverbraucher in unserem Werk und die Schulung unseres Personals in der genauen Erfassung und Interpretation der Daten. Der Aufwand hat sich jedoch mehr als gelohnt. Wir konnten unsere Energiekosten erheblich senken und die Effizienz unseres gesamten Druckluftsystems deutlich steigern.

Abschließend möchte ich betonen, dass die genaue Berechnung des Druckluftbedarfs zwar komplex sein mag, aber für die Optimierung eines Druckluftsystems unerlässlich ist. In unserem Werk hat dieser Ansatz zu einer deutlichen Verbesserung der Systemleistung geführt und uns geholfen, die strengen Anforderungen der ISO 8573-1 zu erfüllen. Ich kann nur jedem Anlagenbetreiber empfehlen, ähnliche Schritte zu unternehmen.

Der Artikel bietet einen hervorragenden Einblick in die Komplexität der Druckluftbedarfsberechnung. Ein Aspekt, den ich gerne noch ergänzen würde, ist die Bedeutung der Leckageerkennung und -behebung. In vielen Anlagen gehen erhebliche Mengen an Druckluft durch kleine, oft unbemerkte Lecks verloren. Eine regelmäßige Leckageortung und -reparatur kann den tatsächlichen Druckluftbedarf deutlich reduzieren und sollte daher in die Gesamtstrategie zur Effizienzsteigerung einbezogen werden.

Der Artikel hebt die Bedeutung der genauen Bedarfsberechnung hervor, was ich voll und ganz unterstütze. Ein weiterer wichtiger Punkt, den ich gerne hinzufügen möchte, ist die Wahl des richtigen Kompressortyps. Je nach Bedarfsprofil und Anwendung kann die Entscheidung zwischen einem Kolben-, Schrauben- oder Turbokompressor einen erheblichen Einfluss auf die Gesamteffizienz haben. Auch die Integration von Frequenzumrichtern zur bedarfsgerechten Steuerung der Kompressoren kann in vielen Fällen zu deutlichen Energieeinsparungen führen. Es lohnt sich also, nicht nur den Bedarf genau zu berechnen, sondern auch die Kompressortechnologie sorgfältig auszuwählen.

Als Ingenieur für Pneumatiksysteme kann ich die Aussagen des Artikels nur bestätigen. Die genaue Berechnung des Druckluftbedarfs ist der Schlüssel zu einem effizienten System. Ich möchte hinzufügen, dass auch die regelmäßige Überprüfung und Anpassung des Systems wichtig ist, da sich Produktionsprozesse und damit der Druckluftbedarf im Laufe der Zeit ändern können. Eine kontinuierliche Überwachung und Optimierung kann zu weiteren Einsparungen führen.

Die Berechnung des Druckluftbedarfs ist tatsächlich ein faszinierendes Thema. In unserem Betrieb haben wir ähnliche Erfahrungen gemacht und können die Wichtigkeit des Lastfaktors nur unterstreichen. Besonders interessant finde ich den Aspekt der Variabilität des Luftstroms zwischen den Schichten. Das zeigt, wie komplex die Optimierung eines Druckluftsystems sein kann und wie wichtig es ist, alle Faktoren zu berücksichtigen.

Ich finde es bemerkenswert, wie detailliert der Autor auf die verschiedenen Aspekte der Druckluftbedarfsberechnung eingeht. Besonders interessant finde ich die Erwähnung der ISO 8573-1. Diese Norm ist in der Tat ein wichtiger Maßstab für die Qualität von Druckluft. Sie definiert nicht nur die Reinheitsklassen für Partikel, Wasser und Öl in der Druckluft, sondern gibt auch Hinweise zur korrekten Messung und Überwachung dieser Parameter. Die Einhaltung dieser Norm kann nicht nur die Effizienz, sondern auch die Qualität der Produktion erheblich verbessern.