Die Festlegung des richtigen Betriebsdrucks ist einer der kritischsten Faktoren in unserem Druckluftsystem. In meiner Rolle als Anlagenmanager habe ich gelernt, dass dieser Aspekt oft unterschätzt wird, aber enormen Einfluss auf die Gesamteffizienz hat.

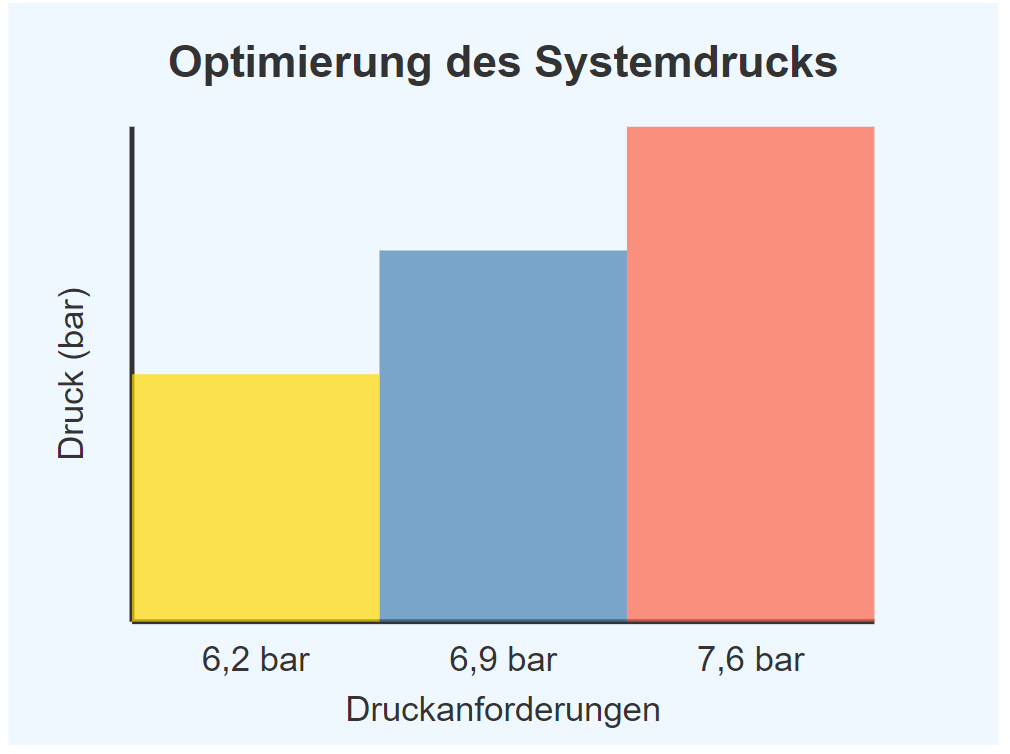

Optimierung des Systemdrucks

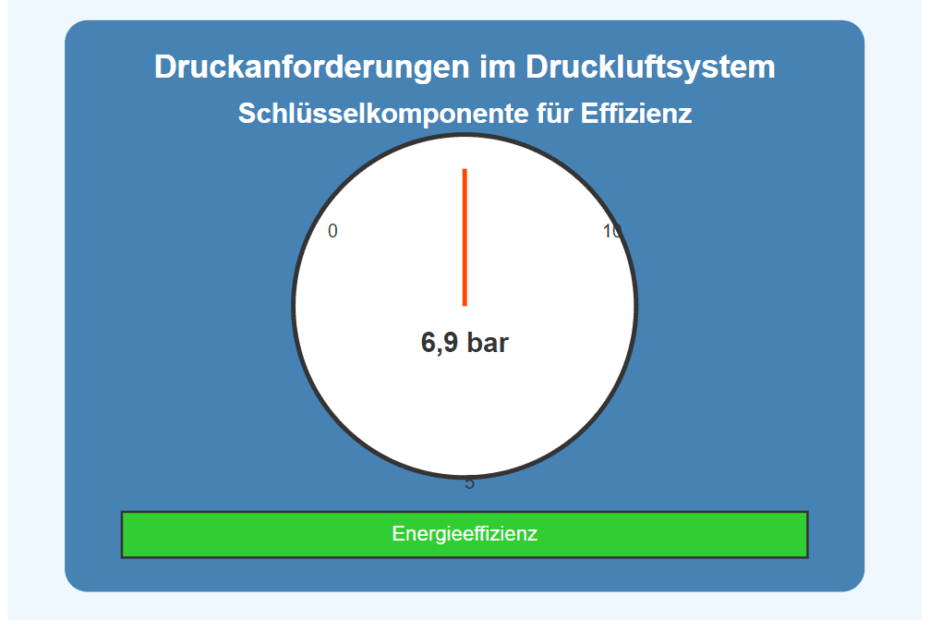

In unserem Werk haben wir uns zum Ziel gesetzt, den Systemdruck so niedrig wie möglich zu halten, ohne die Funktionalität zu beeinträchtigen. Wir arbeiten typischerweise mit einem Nenndruck von 6,9 bar, was sich als optimal für die meisten unserer Anwendungen erwiesen hat. Diese Entscheidung basiert auf sorgfältigen Analysen und Gesprächen mit den Herstellern unserer pneumatischen Geräte.

Eine der größten Herausforderungen, der wir uns stellen mussten, war die Vielfalt der Druckanforderungen an verschiedenen Einsatzorten. Einige unserer Werkzeuge sind für einen Betrieb bei 6,2 bar ausgelegt, während andere bis zu 7,6 bar benötigen. Um diesem Spektrum gerecht zu werden, haben wir uns für ein zweistufiges Drucksystem entschieden.

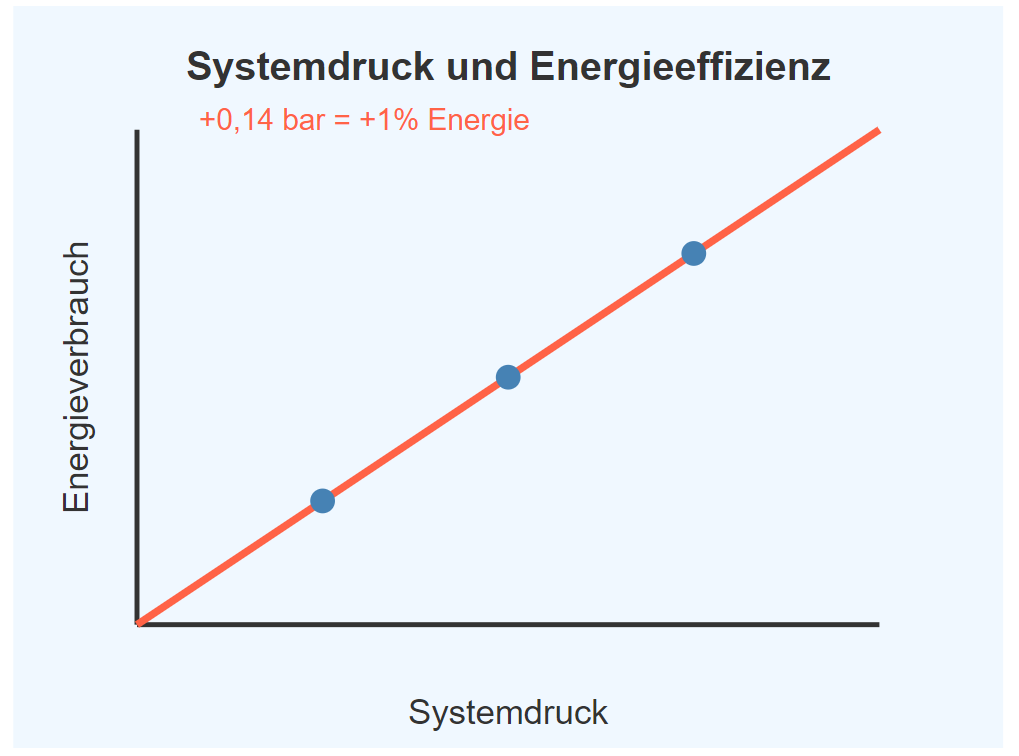

Auswirkungen des Systemdrucks auf die Energieeffizienz

Ein wichtiger Aspekt, den wir in unserem Werk berücksichtigen, ist der direkte Zusammenhang zwischen Systemdruck und Energieverbrauch. Wir haben festgestellt, dass bei unseren Verdrängerkompressoren eine Druckerhöhung um 0,14 bar eine Erhöhung der erforderlichen Kompressorleistung um 1% zur Folge hat. Diese Erkenntnis hat uns dazu veranlasst, jede Erhöhung des Systemdrucks sorgfältig abzuwägen.

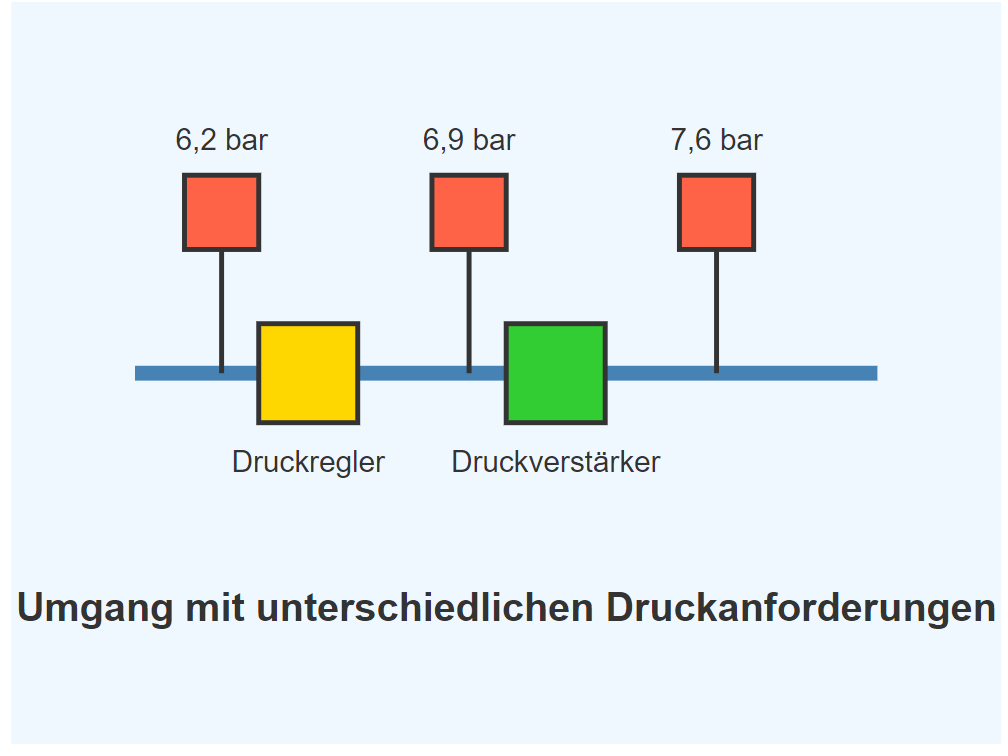

Umgang mit unterschiedlichen Druckanforderungen

Um den Herausforderungen unterschiedlicher Druckanforderungen zu begegnen, haben wir verschiedene Strategien implementiert. Für Anwendungen, die einen niedrigeren Druck als den kritischen Systemdruck benötigen, haben wir Druckregler direkt vor den Verbrauchsstellen installiert. Dies ermöglicht uns, den Hauptsystemdruck auf einem optimalen Niveau zu halten und gleichzeitig die Anforderungen aller Anwendungen zu erfüllen.

Für die wenigen Anwendungen in unserem Werk, die einen signifikant höheren Druck benötigen, haben wir uns für eine innovative Lösung entschieden. Anstatt das gesamte System mit einem höheren Druck zu betreiben, was energetisch ineffizient wäre, haben wir lokale Druckverstärker installiert. Diese Lösung hat sich als äußerst effektiv erwiesen und ermöglicht es uns, die strengen Anforderungen der ISO 8573-1 einzuhalten, ohne Kompromisse bei der Energieeffizienz einzugehen.

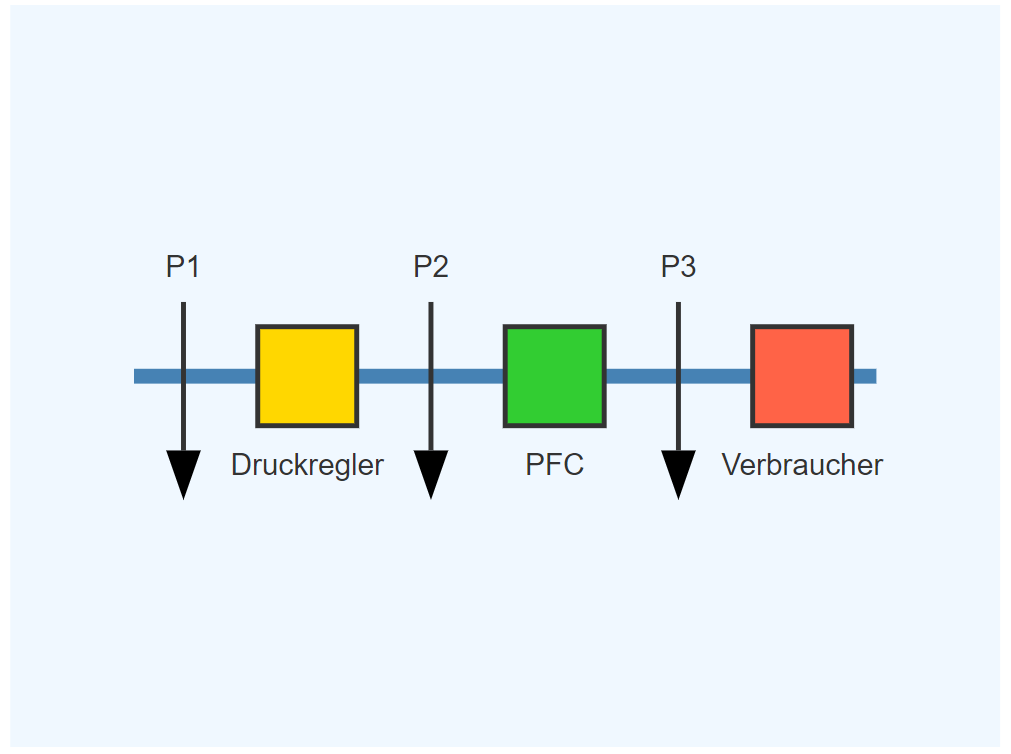

Vermeidung von künstlicher Nachfrage

Ein wichtiger Aspekt, den wir in unserem Druckluftsystem berücksichtigen, ist die Vermeidung von künstlicher Nachfrage. Wir haben festgestellt, dass ein höherer Systemdruck als nötig nicht nur mehr Energie für die Kompression verbraucht, sondern auch dazu führt, dass ungeregelte Endverbraucher mehr Luft verbrauchen und die Leckageraten steigen.

Um dieses Problem anzugehen, haben wir Druckregler vor jedem Verbraucher installiert. Dies ermöglicht es uns, den Verbraucherdruck P5 auf das erforderliche Minimum einzustellen. Zusätzlich haben wir einen Druck-Durchfluss-Regler (PFC) installiert, der einen stabilen Druck im nachgelagerten Bereich gewährleistet, oft innerhalb von ±0,07 bar.

Herausforderungen und Lösungen

Die Implementierung dieses optimierten Druckmanagements war nicht ohne Herausforderungen. Eine der größten Schwierigkeiten bestand darin, die Mitarbeiter davon zu überzeugen, dass ein niedrigerer Systemdruck nicht zwangsläufig eine schlechtere Leistung bedeutet. Wir haben umfangreiche Schulungen durchgeführt und die positiven Auswirkungen auf Energieverbrauch und Anlageneffizienz demonstriert.

Eine weitere Herausforderung war die Anpassung unseres Systems an saisonale Schwankungen. In den Sommermonaten, wenn die Umgebungstemperaturen höher sind, mussten wir unseren Ansatz leicht modifizieren, um die gleiche Effizienz zu gewährleisten. Dies erforderte eine sorgfältige Überwachung und Anpassung unserer Systemparameter.

Fazit und Ausblick

Die Optimierung des Systemdrucks in unserem Druckluftsystem hat sich als ein kontinuierlicher Prozess erwiesen. Wir überprüfen regelmäßig unsere Einstellungen und passen sie an veränderte Produktionsanforderungen an. Diese Herangehensweise hat nicht nur zu erheblichen Energieeinsparungen geführt, sondern auch die Gesamteffizienz und Zuverlässigkeit unseres Systems verbessert.

Abschließend möchte ich betonen, dass das Management des Systemdrucks in einem Druckluftsystem eine komplexe, aber lohnende Aufgabe ist. Es erfordert ein tiefes Verständnis der Systemdynamik und die Bereitschaft, innovative Lösungen zu implementieren. In unserem Fall hat dieser Ansatz nicht nur zur Einhaltung der ISO 8573-1 beigetragen, sondern auch zu erheblichen Kosteneinsparungen und einer verbesserten Anlagenleistung geführt.

Ich finde es bemerkenswert, wie der Autor die Herausforderungen bei der Implementierung eines optimierten Druckmanagements anspricht. Die Anpassung an saisonale Schwankungen ist ein wichtiger Punkt, den viele übersehen. In unserem Unternehmen haben wir zusätzlich zur Temperatur auch die Luftfeuchtigkeit als wichtigen Faktor identifiziert. Wir verwenden nun ein KI-gestütztes System, das diese Variablen berücksichtigt und automatisch Anpassungen vornimmt. Dies hat unsere Effizienz weiter gesteigert und zeigt, wie moderne Technologien zur Optimierung von Druckluftsystemen beitragen können.

Die Erwähnung von Druckverstärkern für spezifische Hochdruckanwendungen ist besonders interessant. In unserem Betrieb haben wir eine ähnliche Lösung implementiert und konnten dadurch den Gesamtenergieverbrauch um fast 15% senken. Es zeigt, wie wichtig es ist, kreative Lösungen für komplexe Anforderungen zu finden, anstatt das gesamte System auf den höchsten benötigten Druck einzustellen.

Der Artikel hebt die Wichtigkeit der Mitarbeiterschulung hervor, was oft unterschätzt wird. In unserer Fabrik haben wir festgestellt, dass gut geschultes Personal entscheidend für den Erfolg von Effizienzmaßnahmen ist. Wir haben sogar interaktive Schulungsmodule entwickelt, die den Zusammenhang zwischen Druckeinstellungen und Energieverbrauch visualisieren. Dies hat das Verständnis und die Akzeptanz für niedrigere Druckeinstellungen deutlich erhöht und zu einer Kultur der kontinuierlichen Verbesserung geführt.

Interessanter Artikel! Die Optimierung des Systemdrucks ist tatsächlich ein oft übersehener Aspekt in der Industrie. In meinem Unternehmen haben wir ähnliche Erfahrungen gemacht und konnten durch die Implementierung eines zweistufigen Drucksystems erhebliche Energieeinsparungen erzielen. Es ist erstaunlich, wie viel Potenzial in der richtigen Druckeinstellung steckt.

Der Beitrag unterstreicht die Bedeutung einer sorgfältigen Druckanalyse in Industrieanlagen. In meiner Erfahrung als Ingenieur für Pneumatiksysteme habe ich festgestellt, dass viele Unternehmen den Systemdruck unnötig hoch einstellen, aus Angst vor Leistungseinbußen. Dabei kann eine Reduzierung des Drucks, wie im Artikel beschrieben, nicht nur Energie sparen, sondern auch die Lebensdauer der Komponenten verlängern. Es ist wichtig, dass mehr Unternehmen diesen Aspekt in ihre Effizienzstrategien einbeziehen.