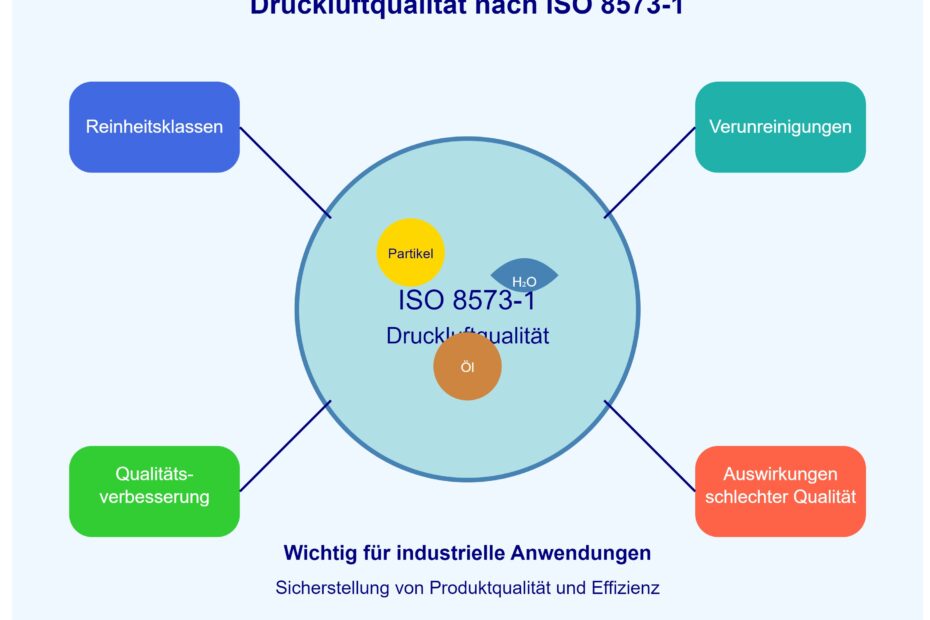

Die Druckluftqualität spielt eine entscheidende Rolle in vielen industriellen Anwendungen. Von der Lebensmittelproduktion bis hin zur Automobilindustrie hängt die Produktqualität maßgeblich von der Reinheit der eingesetzten Druckluft ab. Um einheitliche Standards zu gewährleisten, wurde die Norm ISO 8573-1 entwickelt. In diesem Leitfaden werden die Anforderungen an die Druckluftqualität, die häufigsten Verunreinigungen sowie Methoden zur Aufbereitung und Verbesserung der Druckluftqualität behandelt.

Zur Erreichung der gewünschten Luftqualität ist eine mehrstufige Aufbereitung erforderlich, die typischerweise Filtration, Trocknung und Öladsorption umfasst. Partikel werden durch Mikrofilter entfernt, die je nach Anwendung Abscheidegrade bis zu 99,9999% erreichen. Die Trocknung erfolgt meist durch Kälte- oder Adsorptionstrockner, wobei letztere besonders niedrige Drucktaupunkte bis zu -70°C ermöglichen. Öldämpfe werden durch Aktivkohleadsorber entfernt, die eine nahezu ölfreie Druckluft garantieren. Zur Überwachung der Druckluftqualität ist die Taupunktmessung von zentraler Bedeutung. Sie erfolgt mittels kapazitiver oder optischer Sensoren, die kontinuierlich den Feuchtegehalt der Luft erfassen. Der Drucktaupunkt gibt an, bei welcher Temperatur Wasserdampf zu kondensieren beginnt und ist ein kritischer Parameter für viele industrielle Prozesse. Eine präzise Taupunktmessung ermöglicht die frühzeitige Erkennung von Problemen im Trocknungssystem und verhindert kostspielige Produktionsausfälle. Moderne Taupunktmessgeräte verfügen über Alarmfunktionen und Datenlogging-Kapazitäten, die eine lückenlose Dokumentation der Luftqualität erlauben. Die regelmäßige Kalibrierung der Messgeräte ist unerlässlich, um die Genauigkeit der Messungen gemäß ISO 8573-1 zu gewährleisten.

Welche Anforderungen stellt die ISO 8573-1 an die Druckluftqualität?

Welche Reinheitsklassen gibt es gemäß ISO 8573-1?

Die ISO 8573-1 unterscheidet verschiedene Reinheitsklassen, die definieren, wie viel von bestimmten Verunreinigungen in der Druckluft enthalten sein dürfen. Diese Reinheitsklassen reichen von Klasse 0, die die strengsten Anforderungen stellt, bis hin zu Klasse 4 und darüber hinaus. Klasse 0 wird in besonders kritischen Anwendungen gefordert, bei denen selbst minimale Verunreinigungen erhebliche Probleme verursachen könnten, wie beispielsweise in der Lebensmittelindustrie. Klasse 1 ist ebenfalls sehr rein und wird häufig in sensiblen Prozessen eingesetzt, während Klasse 2 bis 4 schrittweise höhere Toleranzen für Verunreinigungen wie Feststoffpartikel, Wasser und Öl zulassen.

Wie wird die Druckluftqualität gemessen?

Die Messung der Druckluftqualität erfolgt mit speziellen Messgeräten, die Verunreinigungen gemäß den ISO 8573-1 Spezifikationen erfassen. Typische Messungen umfassen die Bestimmung der Partikelgröße und -anzahl, des Wassergehalts sowie des Restölgehalts in der Druckluft. Diese Messungen müssen regelmäßig durchgeführt werden, um sicherzustellen, dass die Druckluft den geforderten Qualitätsklassen entspricht. Gängige Instrumente zur Qualitätsmessung sind Partikelzähler, hygrometrische Messgeräte und Öltaupunktmesser.

Warum ist die Klassifizierung nach ISO 8573-1 wichtig?

Die Klassifizierung nach ISO 8573-1 ist von entscheidender Bedeutung, da sie einheitliche Standards für die Druckluftqualität schafft und somit die Vergleichbarkeit und Konsistenz in verschiedenen Anwendungen gewährleistet. Für Anwender ist die Einhaltung dieser Norm ein Qualitätsmerkmal, das Vertrauen in die Zuverlässigkeit und Sicherheit der Druckluftsysteme schafft. Zudem können so Produktionseffizienz und Produktqualität gesteigert werden, indem jegliche Kontamination vermieden wird.

Was sind die häufigsten Verunreinigungen in Druckluftsystemen?

Wie können Feststoffpartikel die Druckluftqualität beeinflussen?

Feststoffpartikel, wie Staub und Metallspäne, können erheblichen Einfluss auf die Druckluftqualität haben. Diese Partikel können nicht nur die Komponenten des Druckluftsystems beeinträchtigen, sondern auch die Produktqualität beeinflussen. In sensiblen Industrien wie der Lebensmittel- oder Pharmaindustrie kann schon eine geringe Menge an Feststoffpartikeln zu Produktionsausfällen oder gar zu Rückrufaktionen führen.

Welche Rolle spielen Wasser und Öl als Verunreinigungen?

Wasser und Öl sind häufige Verunreinigungen in Druckluftsystemen und können auf verschiedene Weisen eingeführt werden. Kondenswasser entsteht durch die Abkühlung der Druckluft nach der Kompression, während Öl oft vom Kompressor in das Druckluftsystem gelangt. Beide Substanzen können Korrosion, Druckabfall und Schäden an druckluftbetriebenen Maschinen verursachen. Zudem erhöhen sie das Risiko von Kontaminationen in der Endanwendung, was besonders in der Lebensmittel- und Pharmaindustrie kritisch ist.

Welche Methoden gibt es, um Verunreinigungen zu minimieren?

Zur Minimierung von Verunreinigungen in Druckluftsystemen gibt es verschiedene Methoden. Filter sind essenziell, um Feststoffpartikel zu entfernen. Kältetrockner und Adsorptionstrockner werden eingesetzt, um den Wassergehalt zu kontrollieren, indem sie die Druckluft kühlen und den Taupunkt absenken. Des Weiteren können Ölabscheider verwendet werden, um den Restölgehalt in der Druckluft zu reduzieren. Die richtige Auswahl und Kombination dieser Methoden ist entscheidend für die Erreichung der geforderten Druckluftqualität.

Wie kann man die Druckluftqualität verbessern?

Welche Filter eignen sich zur Aufbereitung der Druckluft?

Zur Aufbereitung der Druckluft eignen sich verschiedene Arten von Filtern, darunter Koaleszenzfilter, Partikelfilter und Aktivkohlefilter. Koaleszenzfilter sind besonders effektiv bei der Entfernung von Öl- und Wassertröpfchen, wohingegen Partikelfilter hauptsächlich Feststoffpartikel aus der Druckluft entfernen. Aktivkohlefilter werden eingesetzt, um Gerüche und gasförmige Verunreinigungen zu eliminieren. Für eine optimale Druckluftqualität ist oft eine Kombination dieser Filtertypen erforderlich.

Was sind die Vorteile von Kältetrocknern in Druckluftsystemen?

Kältetrockner bieten zahlreiche Vorteile in Druckluftsystemen. Sie senken den Drucktaupunkt der Luft und entfernen so den Großteil des Wasserdampfs, wodurch das Risiko von Kondensationsschäden und Korrosion erheblich reduziert wird. Darüber hinaus sind Kältetrockner relativ kostengünstig und einfach zu warten. Sie sind besonders geeignet für Anwendungen, bei denen mittlere bis niedrige Luftfeuchtigkeit akzeptabel ist.

Welche Rolle spielt der Drucktaupunkt in der Druckluftaufbereitung?

Der Drucktaupunkt ist ein zentraler Parameter in der Druckluftaufbereitung. Er gibt die Temperatur an, bei der in der Druckluft enthaltene Feuchtigkeit kondensiert. Ein niedriger Drucktaupunkt ist ein Indikator für trockene Luft, was für viele Anwendungen, wie in der Elektronik- oder Lebensmittelproduktion, unerlässlich ist. Die Verringerung des Drucktaupunkts erfolgt durch den Einsatz von Trocknungssystemen wie Kältetrocknern oder Adsorptionstrocknern.

Welche Auswirkungen hat eine schlechte Druckluftqualität auf Anwendungen?

Wie beeinflusst Druckluft von geringer Qualität die Produktionseffizienz?

Eine schlechte Druckluftqualität kann die Produktionseffizienz drastisch beeinträchtigen. Verunreinigungen in der Druckluft können zu häufigen Stillständen und Wartungen der Maschinen führen. Dies kann erhebliche Produktionsausfälle und wirtschaftliche Verluste zur Folge haben. Zudem kann die Produktqualität leiden, was in der Folge zu Kundenbeschwerden und Imageverlust führen kann. Daher ist die richtige Druckluftqualität ein wesentlicher Faktor für effiziente und störungsfreie Produktionsprozesse.

Welche Schäden können an Maschinen durch minderwertige Druckluft entstehen?

Minderwertige Druckluft kann erhebliche Schäden an Maschinen und Anlagen verursachen. Feststoffpartikel, Wasser und Öl können die empfindlichen Bauteile verstopfen, korrodieren oder verschmutzen. Dies führt häufig zu höherem Verschleiß und kürzeren Lebenszyklen der Maschinen. Im schlimmsten Fall können teure Reparaturen oder ein kompletter Austausch der betroffenen Ausrüstung erforderlich werden. Die Investition in eine hochwertige Druckluftaufbereitung kann solche Schäden verhindern und langfristig Kosten einsparen.

Warum ist eine kontinuierliche Überwachung der Druckluftqualität notwendig?

Eine kontinuierliche Überwachung der Druckluftqualität ist notwendig, um sicherzustellen, dass die festgelegten Reinheitsklassen gemäß ISO 8573-1 dauerhaft eingehalten werden. Regelmäßige Qualitätsmessungen helfen, Abweichungen frühzeitig zu erkennen und geeignete Gegenmaßnahmen zu ergreifen. Diese Präventivmaßnahmen minimieren das Risiko von Produktionsausfällen und Qualitätsproblemen und stellen somit die Effizienz und Zuverlässigkeit der Druckluftsysteme sicher.

Wie erfolgt die Klassifizierung der Druckluftqualität nach ISO 8573-1?

Was bedeutet Klasse 0 und wo wird sie gefordert?

Klasse 0 ist die höchste Reinheitsklasse gemäß ISO 8573-1 und wird in besonders kritischen Anwendungen gefordert, bei denen selbst geringste Verunreinigungen nicht toleriert werden können. Beispiele sind die Herstellung von Lebensmitteln und Medikamenten oder die Produktion hochpräziser elektronischer Bauteile. Klasse 0 erfordert eine sehr ausgefeilte Aufbereitungstechnik, um sicherzustellen, dass die Druckluft absolut sauber und sicher ist.

Wie unterscheidet sich Klasse 1 von den anderen Reinheitsklassen?

Klasse 1 gemäß ISO 8573-1 ist ebenfalls sehr rein und wird in vielen anspruchsvollen Industriebereichen genutzt, jedoch mit leicht geringeren Anforderungen als Klasse 0. Klasse 1 erlaubt minimale Verunreinigung durch Feststoffpartikel, Wasser und Öl, die dennoch weit unter den typischen Anforderungen der Klassen 2 bis 4 liegen. Die Einhaltung dieser Klassifikation erfordert ebenfalls eine sorgfältige Druckluftaufbereitung und regelmäßige Überprüfung der Luftqualität.

Welche Anforderungen müssen für die Einhaltung der Norm erfüllt werden?

Für die Einhaltung der ISO 8573-1 Norm müssen spezifische Anforderungen hinsichtlich der maximal erlaubten Konzentration von Feststoffpartikeln, Wasser und Öl erfüllt werden. Diese werden in Tabellen und Spezifikationen der Norm detailliert beschrieben. Es ist wichtig, dass die Druckluftsysteme regelmäßig gewartet und überwacht werden, um zu gewährleisten, dass die geforderte Reinheit kontinuierlich erreicht wird. Moderne Kompressoren und Aufbereitungstechniken unterstützen die Einhaltung dieser strengen Anforderungen.

Q: Was versteht man unter Druckluftqualität nach ISO 8573-1?

A: Die Druckluftqualität nach ISO 8573-1 beschreibt die Reinheit der Druckluft anhand spezifischer Klassen, die nach Partikeln, Wassergehalt und Ölgehalt unterteilt sind.

Q: Welche Klassen gibt es für Druckluftqualität gemäß ISO 8573-1?

A: Die Klassen zur Druckluftqualität gemäß ISO 8573-1 reichen von 0 (sehr rein) bis 9 (weniger rein) und berücksichtigen Partikel, Wasserdampf und Öl. Beispiel: Klasse 1.4.1 bezieht sich auf die Partikelgrößenklasse 1, den Wassergehalt der Klasse 4 und den Ölgehalt der Klasse 1.

Q: Warum ist die Messung der Druckluftqualität wichtig?

A: Die Messung der Druckluftqualität ist entscheidend, um sicherzustellen, dass die geforderten Reinheitsstandards eingehalten werden. Dies ist besonders wichtig in Branchen wie der Lebensmittel- und Getränkeindustrie, in denen reine Druckluft notwendig ist.

Q: Welche Messgeräte werden für die Druckluftqualität verwendet?

A: Druckluftqualität Messgeräte wie die von Atlas Copco dienen zur Festlegung und Überwachung der Qualität der Druckluft, einschließlich der Messung von Partikeln, Wasser und Öl.

Q: Wie kann ich die Reinheit meiner Druckluft verbessern?

A: Um die Reinheit der Druckluft zu verbessern, können Sie Filter und Trockner verwenden, die Verunreinigungen wie Öl, Wasser und Partikel effektiv aus der Druckluft entfernen.

Q: Was bedeutet „Klasse 1.4.1“ in Bezug auf Druckluftqualität?

A: „Klasse 1.4.1“ bezeichnet die Druckluftqualität gemäß ISO 8573-1, wobei Klasse 1 für die Partikelgröße, Klasse 4 für den Wassergehalt und Klasse 1 für den Ölgehalt steht.

Q: Welche Anforderungen gibt es an die Druckluftqualität für die Lebensmittel- und Getränkeindustrie?

A: Die Anforderungen an die Druckluftqualität für die Lebensmittel- und Getränkeindustrie sind besonders hoch. Es wird eine sehr reine Druckluft benötigt, um die Sicherheit und Qualität der Produkte zu gewährleisten.

Q: Was ist der Unterschied zwischen DIN ISO 8573-1 und ISO 8573-1?

A: Der Unterschied liegt hauptsächlich in der regionalen Anwendung. ISO 8573-1 ist der internationale Standard zur Druckluftqualität, während DIN ISO 8573-1 die deutsche Version desselben Standards ist.

Q: Wie häufig sollten Druckluftqualitätsmessungen durchgeführt werden?

A: Die Häufigkeit der Druckluftqualitätsmessungen hängt von der Anwendung und den spezifischen Anforderungen der Industrie ab. Regelmäßige Messungen sind jedoch entscheidend, um eine konstante Qualität zu gewährleisten.

Q: Welche Rolle spielt Atlas Copco in der Messung der Druckluftqualität?

A: Atlas Copco bietet ein breites Sortiment an Messgeräten und Lösungen zur Überwachung und Verbesserung der Druckluftqualität. Sie helfen Unternehmen, die Anforderungen gemäß ISO 8573-1 zu erfüllen.

Q: Was versteht man unter der Norm ISO 8573?

A: Die ISO 8573 ist eine internationale Norm zur Klassifizierung der Druckluftqualität. Diese Norm definiert die Anforderungen an die Maximalgehalte von Schmutzstoffen in der Druckluft, um Prozesssicherheit und eine einwandfreie Funktion eines pneumatischen Systems zu gewährleisten.

Q: Was bedeutet die Klassifizierung der Druckluft in der Norm ISO 8573?

A: Die Klassifizierung der Druckluft in der ISO 8573 erfolgt in verschiedenen Qualitätsklassen, die von 0 bis 9 reichen. Diese Klassen geben Auskunft über die maximal zulässigen Gehalte an Partikeln, Wasser und Öl in der Druckluft.

Q: Was sind die Anforderungen für die verwendete Druckluft in Klasse 1 der Norm ISO 8573?

A: Klasse 1 der Norm ISO 8573 unterliegt den strengsten Anforderungen. Hier dürfen nur sehr geringe Mengen an Partikeln und Ölen sowie fast keine Feuchtigkeit in der Druckluft enthalten sein, um die höchstmögliche Druckluftqualität zu gewährleisten.

Q: Welche Rolle spielt die Druckluftqualität in einem pneumatischen System?

A: Die Qualität der Druckluft ist entscheidend für die einwandfreie Funktion eines pneumatischen Systems. Verschmutzte Luft kann zu Ausfällen und erhöhter Abnutzung von Komponenten führen, was die Prozesssicherheit beeinträchtigt.

Q: Wie hilft Atlas Copco Deutschland bei der Überprüfung der Druckluftqualität?

A: Atlas Copco Deutschland bietet umfassende Dienstleistungen zur Überprüfung und Sicherstellung der Druckluftqualität an. Sie helfen Ihnen gerne bei der Umsetzung der ISO 8573-Normen und optimieren Ihre Druckluftanlage.

Q: Welche Schmutzstoffe können in der Druckluft enthalten sein?

A: In der Druckluft können feste Partikel, Öl in flüssiger oder dampfform und Wasser in flüssiger oder dampfform vorhanden sein. Auch Schwermetalle wie Blei können vorkommen.

Q: Warum ist die Klassifizierung von Luft nach ISO 8573 wichtig für den Einsatz von Druckluft?

A: Die Klassifizierung der Luft nach ISO 8573 ist für den Einsatz von Druckluft wichtig, da sie sicherstellt, dass die Druckluft den spezifischen Anforderungen der Anwendungen entspricht. Dies ist besonders relevant in Branchen, in denen Prozesssicherheit und Produktqualität von großer Bedeutung sind.

Q: Was versteht man unter einer Qualitätsklasse in der ISO 8573?

A: Eine Qualitätsklasse in der ISO 8573 beschreibt den maximal zulässigen Gehalt an Partikeln, Öl und Wasser in der Druckluft. Je niedriger die Klasse, desto reiner ist die Luft. Die Klassen reichen von 0 (höchste Reinheit) bis 9 (größere Toleranzen).

Q: Wie wird die Druckluftqualität gemäß ISO 8573.1 gemessen?

A: Die Druckluftqualität gemäß ISO 8573.1 wird durch spezifische Messverfahren bestimmt, die den Gehalt an Partikeln, Wasser (in dampfform und flüssiger form) und Öl in der Druckluft analysieren. Diese Messungen helfen, die Einhaltung der Qualitätsklassen sicherzustellen.

Q: Was sind die Vorteile einer hochwertigen Druckluftqualität für pneumatische Systeme?

A: Eine hochwertige Druckluftqualität trägt zur Verlängerung der Lebensdauer von pneumatischen Komponenten bei, reduziert Wartungskosten und Ausfälle und sorgt für eine höhere Prozesssicherheit. Dies ist besonders in Branchen wichtig, in denen die einwandfreie Funktion der Systeme entscheidend ist.

Die Erklärungen zur Messung der Druckluftqualität und insbesondere zur Bedeutung des Drucktaupunkts sind sehr aufschlussreich. Es ist interessant zu sehen, wie diese Messungen zur Einhaltung der Norm beitragen und welche Vorteile dies für Unternehmen hat.

Als Ingenieur in der Lebensmittelindustrie finde ich die Informationen zur Druckluftqualität nach ISO 8573-1 sehr wertvoll. Der Artikel erklärt gut, warum eine hohe Reinheitsklasse in unserer Branche so wichtig ist. Die Ausführungen zu den verschiedenen Filtersystemen und Trocknungsmethoden zeigen, wie komplex die Aufbereitung von Druckluft sein kann.

Die detaillierten Erläuterungen zu den verschiedenen Reinheitsklassen nach ISO 8573-1 sind sehr hilfreich. Es wird klar, dass die Wahl der richtigen Klasse von der spezifischen Anwendung abhängt und sorgfältig abgewogen werden muss. Der Artikel bietet eine gute Grundlage für Entscheidungsträger in Unternehmen, die ihre Druckluftsysteme optimieren möchten.

Der Artikel macht deutlich, wie wichtig eine kontinuierliche Überwachung der Druckluftqualität ist. Die Ausführungen zu den möglichen Schäden durch minderwertige Druckluft unterstreichen die Notwendigkeit einer sorgfältigen Aufbereitung und Kontrolle. Es ist gut zu sehen, dass moderne Technologien wie Kältetrockner und spezielle Filter zur Verfügung stehen, um selbst die höchsten Reinheitsklassen zu erreichen.

Der Artikel bietet einen umfassenden Überblick über die Bedeutung der Druckluftqualität nach ISO 8573-1. Es ist beeindruckend zu sehen, wie detailliert die Norm die verschiedenen Reinheitsklassen definiert. Die Erläuterungen zu den Auswirkungen von Verunreinigungen und den Methoden zur Verbesserung der Druckluftqualität sind besonders informativ für Fachleute in der Industrie.